「うるし」の説明 その4 うるし精製の進化について

1999年以降、うるし精製の技術が大きく進化し、現在では乾性油を混合しなくても漆だけで光沢の調整が可能になっています。

これにより、他の樹脂成分や乾性油の入っていない「生漆」「透素黒目漆」「黒素黒目漆」の3種類の漆だけで、ほとんどのことができるようになりました。

ここで改めて、うるしの精製についておさらいします。

生漆を40℃以下の低温で加熱しながら攪拌して、「水分量を減らすこと」と「ゴム質水球を小さく分散させること」が、うるしの精製工程になります。

そのために、従来は生漆を入れて攪拌翼を回転させながら加熱のできる桶のような装置で漆の精製を行ってきました。

一度に15~20kgくらいの生漆を入れて、50~75rpmの回転で何時間も加熱しながら攪拌します。

精製後の漆を塗装して得られた塗膜はゴム質水球の水分が蒸発して、ウルシオールの重合体にゴム質の粒が散りばめられているような状態になります。

(※ 1μmは1000分の1mmです)

従来の方法で精製された漆のゴム質の粒は、1μm前後の大きさになっています。このゴム質の粒が塗膜の表面に微細な凹凸を作り光を拡散するため、光沢が低くなります。

そして、この「漆だけを精製したのでは高光沢の塗膜が得られない」という問題を解決するために、乾性油やロジンなどを添加して塗料化した「朱合漆」などの有油精製漆が作られてきました。

しかし、1990年頃から漆液中のゴム質水球をこれまでよりもさらに細かく分散する精製技術の研究が始まり、1999年以降には乾性油やロジンなどを混合せずに漆だけで高光沢の塗膜が得られる精製漆として、「MR漆(エムアール漆)」などの高分散タイプの無油精製漆が販売されるようになりました。

3本ロールミルによる漆精製「MR漆」

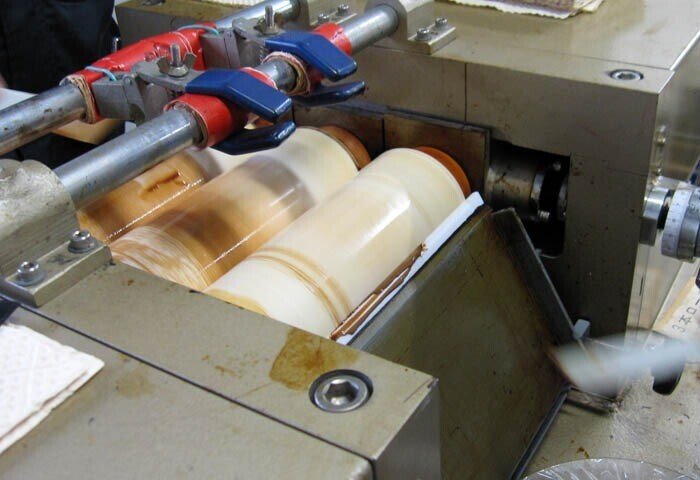

1990年頃、塗料の製造などに使われる顔料分散機である3本ロールミルを漆の精製に用いることで、従来の機械精製の方法よりもゴム質水球を細かく分散できることが判りました。

その後、3本ロールミルの部材を漆精製用に最適化したり、ロールの速度や精製時間などの細かい処方が煮詰められ、1999年に漆だけで高光沢の塗膜が得られる高分散タイプの無油精製漆として「MR漆」が登場しました。

3本ロールミルは、回転方向や回転速度が異なる連続した3本のロールの隙間に塗料などを通して、塗料中の顔料の凝集粒子などを細かく砕いて均一に分散するための装置です。

通常、塗料用の3本ロールミルは金属製ロールを用いる場合が多いですが、漆精製ではセラミック製や大理石製のロールが用いられます。

これは、「金属の摩擦で加熱して液温が上がり、熱に弱い漆の硬化酵素であるラッカーゼが失活しないようにするため」と「金属の摩擦によってできた金属粉が漆液中に混入して、ウルシオールと反応してしまうのを防ぐため」という理由によるものです。

3本のロールは左から順に、①供給ロール(フィールドロール)、②中間ロール(センターロール)、③エプロンロール(仕上ロール)などと呼ばれています。

また、各ロールは回転する方向が互い違いになっており、回転速度も順に速くなっています。それぞれの速度差は、例えば①:②:③=1:2:4や、1:3:9のようになっています。

ロールとロールの間は髪の毛一本も通らないくらいの隙間しかありません。①と②のロールの間に仕込まれた生漆は、ロール間の僅かな隙間に押し込まれる際の圧縮力と、ロール同士の速度差によるせん断(押しちぎるような力)によって細かくゴム質水球が砕かれていきます。

そして、①と②のロール間を通過する出口はとても狭いので、大半の漆は仕込みで供給された生漆のプールの中で絶えず圧縮とせん断を受けながら対流します。

さらに、①と②のロール間を通過した漆も、一部は②のロールに付いて②と③のロール間へと進みますが、もう一部は①のロールに付いて再び①と②のロールの間に仕込まれた生漆のプールに戻ります。

これにより、さらにゴム質水球は細かく分散されます。

①と②のロール間を通過して②と③のロール間へと進んだ漆は、ロール上で薄く塗り広げられ、液中の水分がとても蒸発しやすい状態になります。

この過程で、ゴム質水球の水分が減少します。

そして、②と③のロール間は①と②の間よりも狭くなっているので、ここでもさらに分散が進みます。

②と③のロール間を通過した漆は、

一部が②のロールに付いた状態で、再び①と②のロールの間に仕込まれた生漆のプールに戻ります。そして、何度も各ロールの間を通過することになるので、さらにゴム質水球が分散&水分が減り、漆の精製が進みます。

もう一部は③のロールに付いて、ドクターブレード(回収ブレード、スクレーパー)で掻き取られて回収され、精製漆として完成します。

最終的にほとんどの漆が、③のロールからドクターブレードで回収されれば、3本ロールミルによる漆精製は完了になります。

3本ロールミルによる精製で得られた「MR漆」の塗膜では、ゴム質の粒が1μmよりもさらに小さくなっており、塗膜の表面が平滑になっています。

光を鏡面のように反射し、顔が映り込むような艶のある塗膜になります。

この「MR漆」が登場したことにより、「朱合漆」などのように乾性油やロジンなどの樹脂成分を添加して塗料化しなくても、漆だけで高光沢の塗膜が得られるようになりました。

なお、「MR漆」は個別の漆の名前というものではなく、精製方法の呼び名という側面が強いものです。

なので、これまでに見てきた漆の分類に新たな分岐が加わったという訳ではなく、漆の分類上は従来の精製方法と機械が変わっただけ‥というイメージです。

MR漆の精製方法を用いて「透素黒目漆」「黒素黒目漆」などの漆を作ると、高分散&高光沢の「MR透素黒目漆」や「MR黒素黒目漆」になります。

また、あえて乾性油などを混合して「MR朱合漆」というようなものを作ることもできます。

特殊な漆の種類ではなく、3本ロールミルという分散機を用いて高分散&高光沢の漆を精製する方法の呼称、それが「MR漆」です。

「MR漆」の精製方法で作った高光沢の「MR透素黒目漆」や「MR黒素黒目漆」を用いれば、これまで乾性油やその他の樹脂成分を混合して作っていた「艶朱合漆」や「艶呂色漆」などを使わなくてもよくなります。

「MR漆」の登場により、「漆だけの漆」で漆工芸の大部分の工程ができるようになりました。

余談ですが‥。

「MR漆」は見慣れないアルファベットの名前の漆ということで、「よくわからない変なもの」という印象を持たれてしまうことがあります。

この名前の由来は「3本ロールミルによる漆精製方法の処方、その3番目を意味する"mark-3"」から、「mark-3」の「M」と「R」を取って名付けられたものです。

「良い漆膜を得るために」山本 修/著(2003年3月発行)漆・工学研究所

MR漆は、京都市工業試験場(現:京都市産業技術研究所)と漆用顔料メーカーの日華化成有限会社で研究開発されていたものです。

その後、株式会社 佐藤喜代松商店と株式会社 齋藤漆店が参加し、大バッチ化への生産技術の開発を進めて商品化されました。

※「MR漆」は、株式会社 佐藤喜代松商店 および 株式会社 齋藤漆店 の登録商標です。

この記事が気に入ったらサポートをしてみませんか?