そこそこバラバラになるパンジャンドラム

はじめに

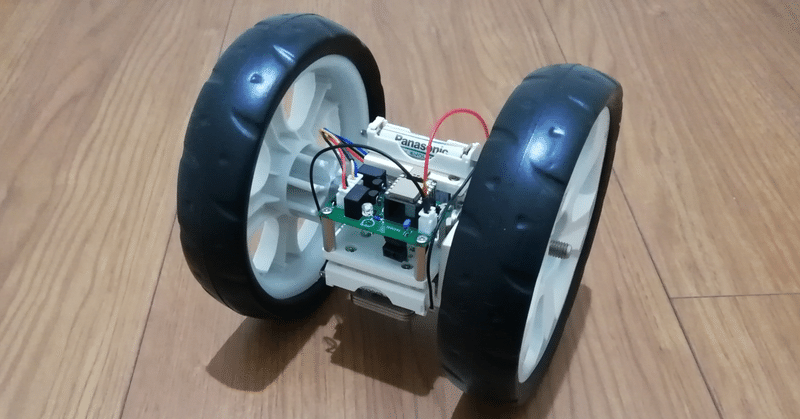

Arduinoを使った工作の一例として「そこそこバラバラになるパンジャンドラム」を製作しました。使用している部品や動作の概要は動画の中で説明していますので、ここでは、動画に入らなかったあれこれを記しておきます。

光学式測距センサ GP2Y0E03の実装

光学式測距センサ GP2Y0E03には取り付け用のねじ穴がありません。センサを直接で筐体に取り付けようとすると、例えば溝を切ってそこに差し込むといった工夫が必要です。ですが、制御回路基板へ直接実装してしまえば、そのような加工は必要ありません。詳細は別記事にまとめてあります。

六角シャフトのおねじ加工

六角シャフトのおねじ加工には、ねじ切りダイスとダイスハンドルを使っています。切削油はザ・ダイソーの万能オイル 60mlです。断面が六角形だとやりにくいかと思いましたが、丸棒と同じ感覚で加工できました。

片端におねじ加工を施してから、ミニクリッパでシャフトを所定の長さに切断し、もう片端におねじ加工をしています。今回は、両側のねじ切り部の間の距離が正確でなければならないので、2回目のおねじ加工は慎重に進めました。最後に、平やすりでねじ切り部の長さを整えます。

ねじ緩み止め剤

おねじ加工のねじ切りはシャフトの両側で同じ方向になるので、どちらかの側はタイヤが回転すると高ナットが緩む方向にトルクがかかり、高ナットが外れてしまいます。そこで、ねじ緩み止め剤で高ナットを固定しました。

反対側は高ナットが締まる方向なので、このような処置は不要に思えますが、ステンレス製の高ナットがダイス、タイヤがダイスハンドルとなり、柔らかい真鍮製の六角シャフトにどんどん食い込んでしまいます。そこで、締まる側にもねじ緩み止め剤を使っています。

今回使用したねじ緩み止め剤 3M™ Scotch-Weld™ TL90Jは浸透能力が高いため、ギヤボックスのハトメとシャフトがくっつかないように、ねじ緩み止め剤を滴下後、2時間くらいモータを回し続けました。

ねじ穴のザグリ

取り付け用のねじの頭やナットを低発泡塩ビ板の中の埋め込むようなザグリ加工を施すと、低発泡塩ビ板の上下にできるだけ無駄なく部品を取り付けることができます。今回のパンジャンドラムでは、必要に応じてねじ穴にザグリ加工をしています。

例えば、M2のねじ穴であれば、2mmの鉄工用ドリルビットで穴を開けた後、6mmの木工用ドリルビットでねじ頭+αくらいの深さの加工をします。電動ハンドドリルで加工しているため、深さは勘です。できるだけ回転数を落とし、少しずつ加工するしかありません。

また、このザグリのため、低発泡塩ビ板は厚さ5mmのものをメインで使っています。厚さ3mmの低発泡塩ビ板では、ねじ頭を埋め込む深さを確保するのが難しいと思います。

おもり

動画中では「走行を安定させるため」とあいまいな説明でしたので、もう少し詳しく説明します。

おもりがない場合、走行開始時に走行用モータの始動トルクで車体の前方が浮き上がります。その後、反動で車体が下を向き、光学式測距センサが床を障害物と判定してしまいます。そこで、おもりで車体の質量を増し、始動トルクに耐えて車体があまり浮き上がらないようにします。

設計時、おもりはステン幅広プレート37.5×40 2枚でしたが、それでは始動トルクによる浮き上がりを抑えきれなかったので、5枚に増やしました。すると、重心が車体後方にずれ、車体が常に上を向いた状態になり、光学式測距センサ が障害物との距離を測定できなくなってしまいました。

そこで、重心が中心付近からずれないように、ステン幅広プレート37.5×60 3枚に変えました。その結果、いかにも後付けになったというわけです。光学式測距センサの誤作動はなくなりましたが、車軸受けが設計よりも厚くなり、分離後に車体に引っ掛かりやすくなってしまいました。

位置合わせピン

動画では説明しませんでしたが、車軸受け前方に取り付けられている2本のM6ボルトは、車体との位置合わせピンです。こんな感じに収まります。

分解のタイミング

走行用モータ停止からの電磁石OFFの50msecと、電磁石OFFから走行用モータ動作再開の500msecは、トライアンドエラーで決めています。

当初は、車軸受けを下に置いてそのまま走り続けて崩壊(制御としては走行用モータを止めずに電磁石OFF)を狙っていたのですが、思ったように車軸受けが分離しませんでした。2枚のワッシャがハの字型になって車軸受けを支えてしまうことが原因のようです。そこで、モータを止めてから電磁石をOFFにするようにしました。

どういうわけか、50msecと500msec以外の組み合わせだとうまく崩壊しません。動画をよく見てみると、電磁石OFFから走行用モータ動作再開の間に、車軸受けを放り出した反動で車体が回転しつつ後退し、車軸受けから十分距離を取ったところで走行用モータが動作再開、車体がそのまま回転を継続し、車体の振動が大きくなってやがて崩壊、というプロセスをたどっているようです。

電磁石OFFから走行用モータ動作再開までの500msecを短くすると、落とした車軸受けからの十分に離れる前にモータが動き出してしまい、車体が車軸に引っ掛かってしまうようです。そのため、動画中で述べたように、車軸受けを引きずって走ることになります。これはこれでゾンビみたいでおもしろいのですが、ターゲットに衝突してしまうので採用しませんでした。

一方、500msecより長くすると、車体の回転が止まった状態からのモータ動作再開となり、車体ではなくタイヤが回転します。走行再開となるので、500msecより短いときと同じようにターゲットに衝突してしまいます。

走行用モータ停止からの電磁石OFFの50msecは、短すぎると車軸受けがうまく分離できません。動画を見ても理由はわかりませんでした。おそらく、停止直後に車体前方が沈み込み、その後に反動で車体前方が浮き上がるタイミングが50msecで、そこで電磁石をOFFにすると、車軸受けが前方に放り出され、その後の車体回転時に車軸受けが引っ掛からないのだと思います。

タイヤ取り付け治具

六角穴付きボルトを通した2枚のワッシャの間に車軸受けをはめるのは、なかなか至難の業です。このため、ワッシャの間に治具を入れた状態でタイヤ-車体-タイヤと重ね、横から車軸受けを挿して治具を押し出すという方法でタイヤを取り付けています。

おわりに

特殊な道具や材料を使っているわけでもなく、たいして難しいことをしているわけではありませんが、なにかの参考になれば幸いです。

ここまでお読みいただき、ありがとうございパンジャンドラム。

この記事が気に入ったらサポートをしてみませんか?