3D出力の方向と形状再現性について

FDM方式の3Dプリンタ使うなら今更レベルの基礎の基礎ですが、現物をちゃんと見て理解するのも大事な事なので。学生の実験実習向け題材になりませんかね。なりませんか。

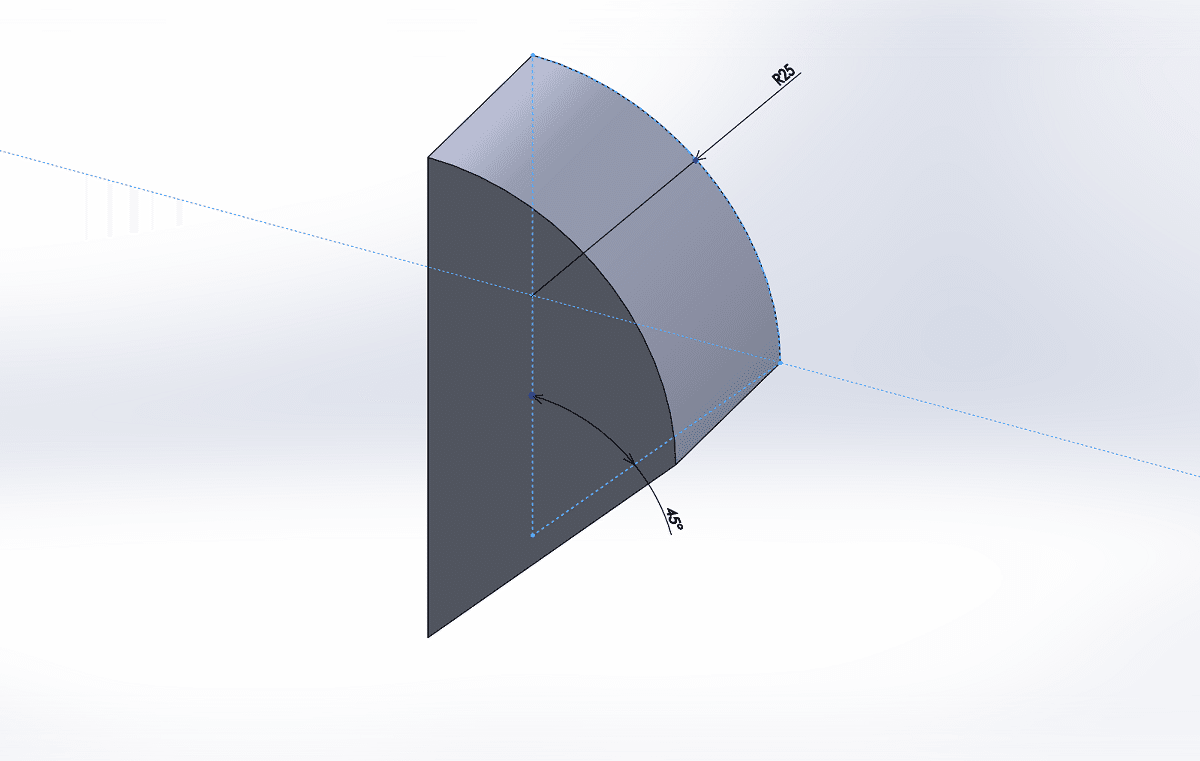

今回の題材モデル

前回同様にSWでパパッと3分モデリング。すみません盛りました。

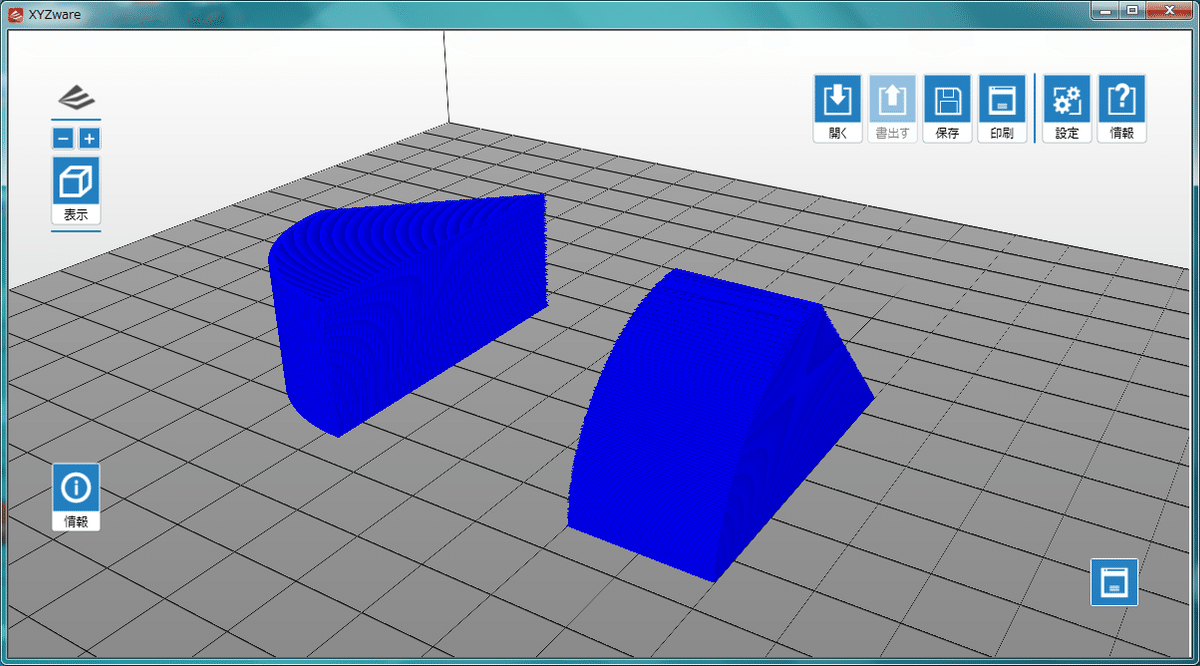

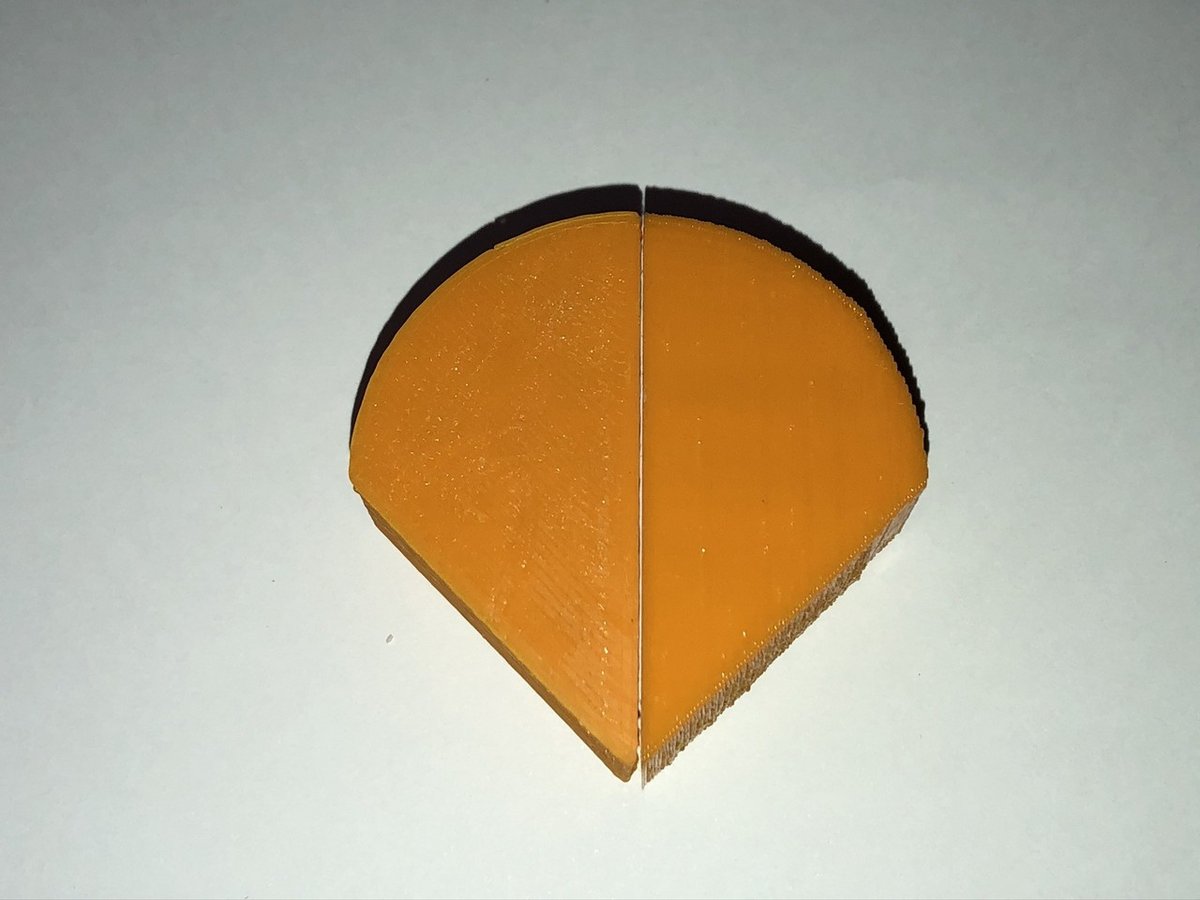

直線と円弧で構成された単純モデル。造形原理をある程度知っていれば、このモデルはどっちでレイアウトするかは自明と思いますが、これを下図のように2個配置します。

やる前から結果が想定出来る実験。ちなみに積層ピッチは0.3mm、体積充填割合は低(20%)くらいで設定しました。

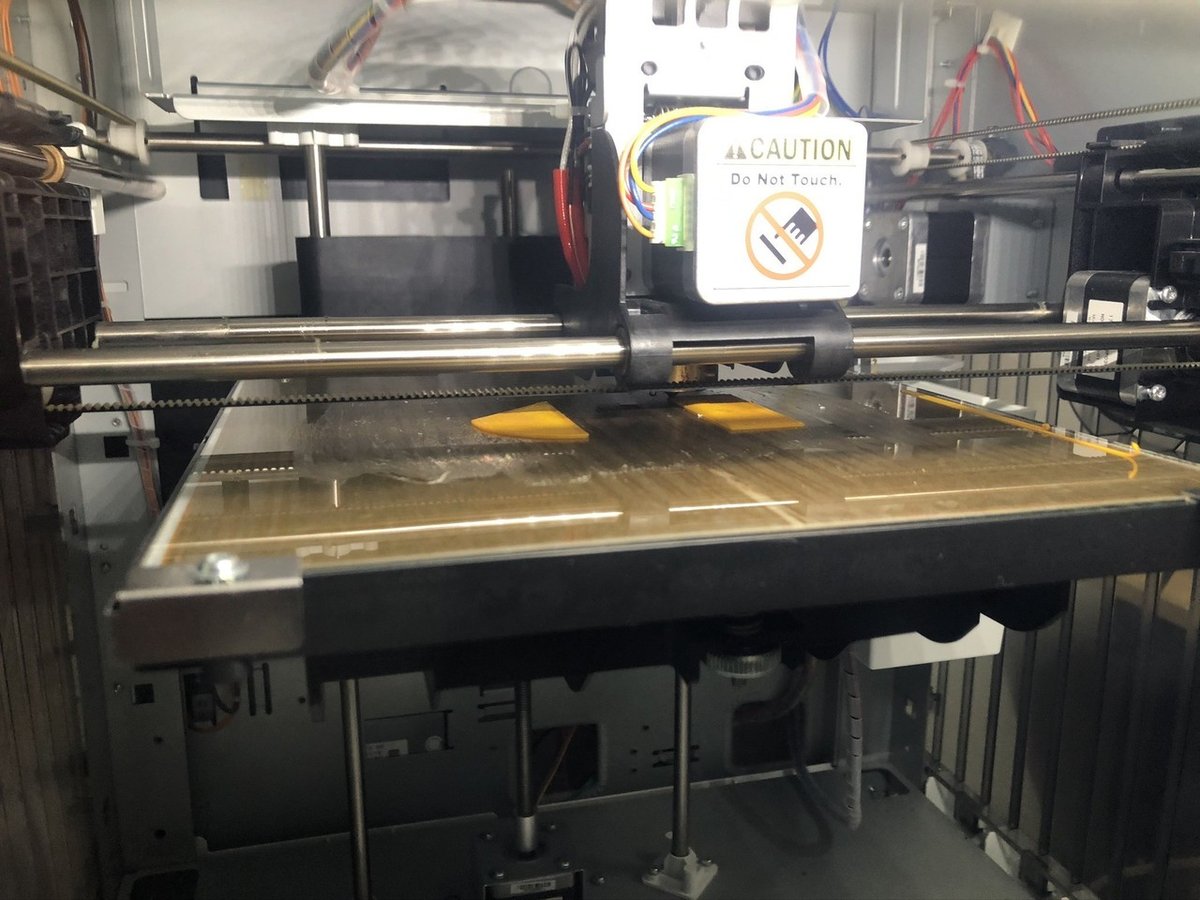

造形の様子

うにょーん。

動画じゃないとさっぱり解らないと思いますが、ヘッドの動作としてはまず外側の輪郭を生成し、内側の面を埋めていく塩梅。

小一時間待てば出来上がり。ホカホカですね。

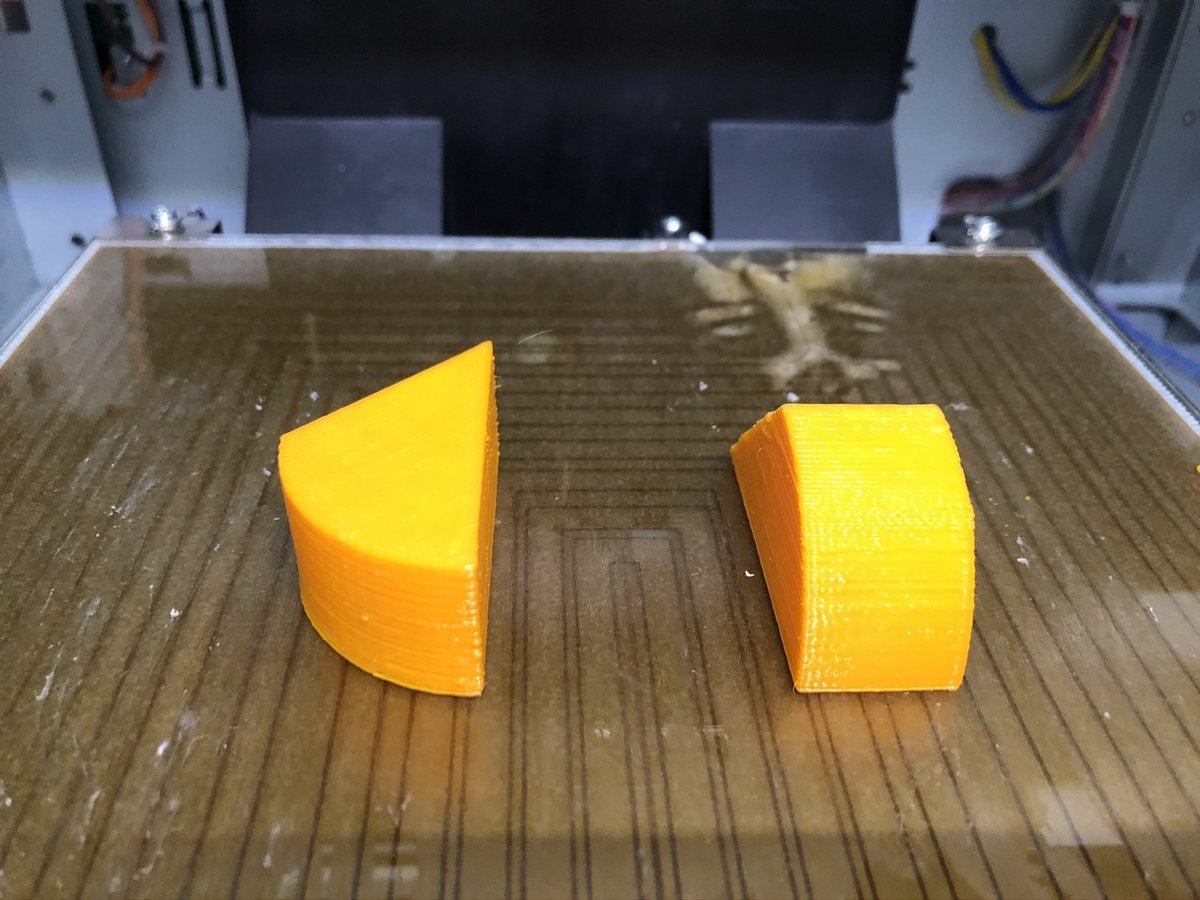

仕上がりの比較

では本題。比較写真の左右はレイアウト時の左右と同じです。

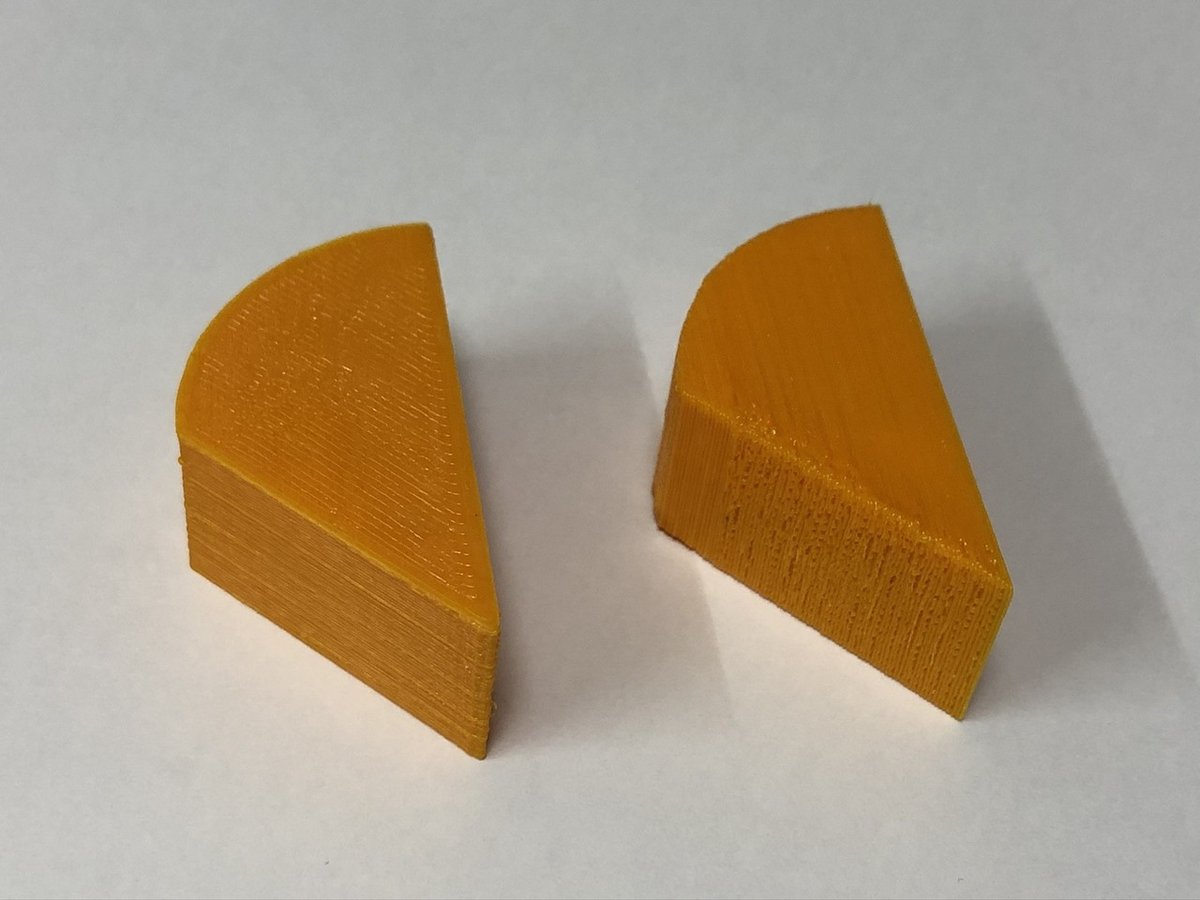

概観。既に不穏な気配がしますね。

短辺側。うーん右の造形物はガタガタですね。

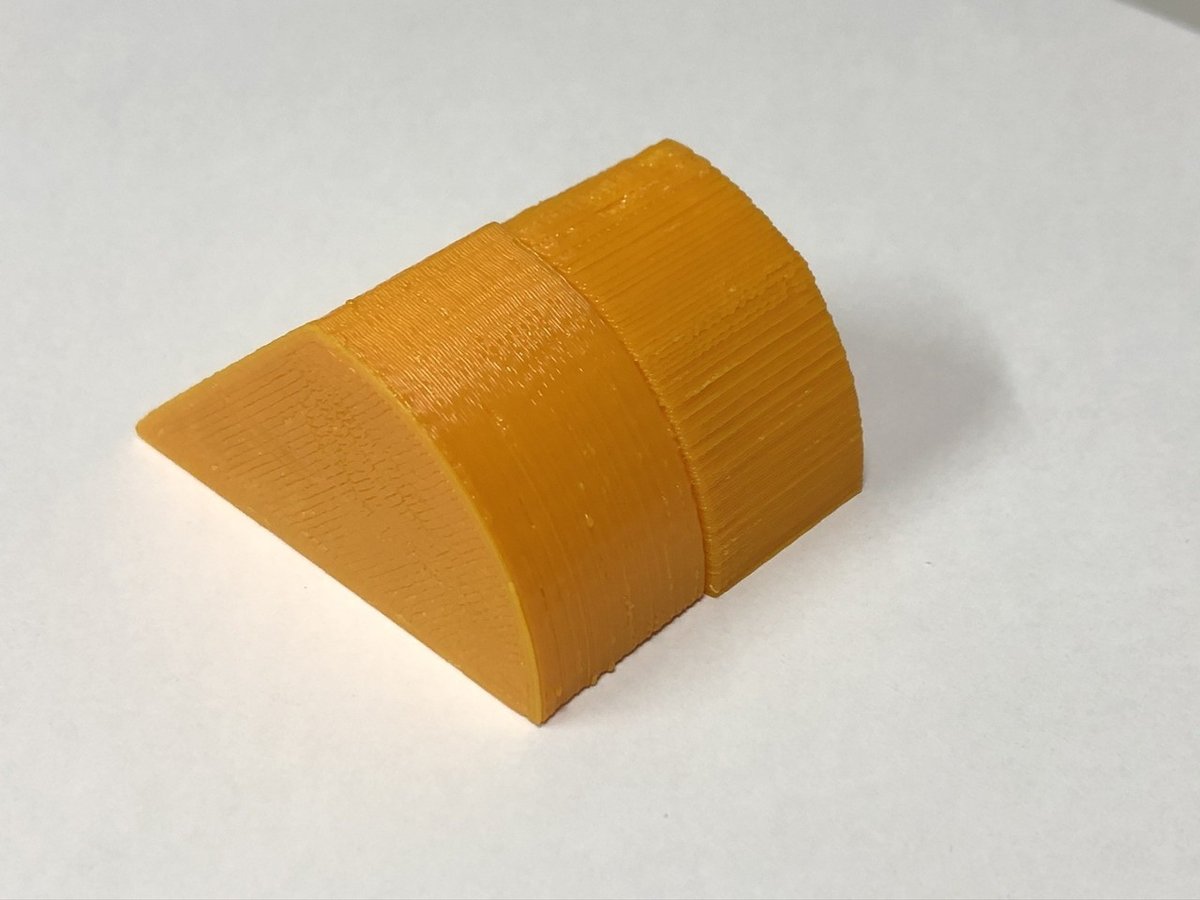

円弧側。積層縞を脇に置けば直線側よりはまだマシでしょうか。

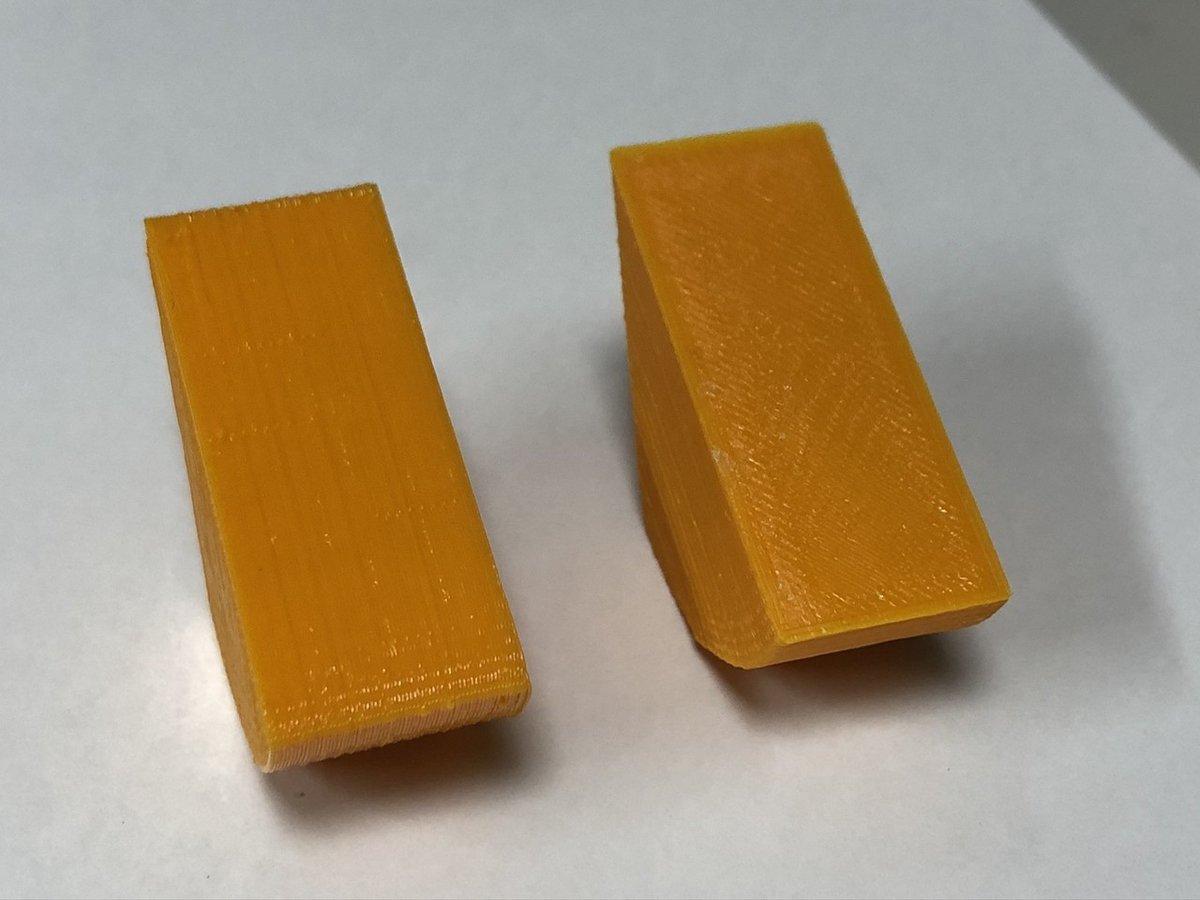

長辺側。右にとっては床面なので触感はとてもツルツルしています。

正面。右モデルでエッジが立っているのがよくわかります。左モデルの先端Rはノズル径に依存する最小Rということになります。

積層面のヘッド軌跡を拡大写真で、と思って用意してみましたが材料カラーのせいですごくミカンっぽい。

まとめ

この3Dプリンタは3D形状を一定厚さ(今回は0.3mm)の薄切りにして積み上げていくので、当然1層ごとに前の層の影響を受けます。

本実験の条件では、Z(積層)方向で見て断面形状の変化が少ない方が形状再現性が高く、出力も安定しやすいということです。つまり積層方向の変化は鉛直に近い方がこの造型法では適している、ということです。

今回用意したテスト形状のような簡単なものであればやる前からどっちに置くかすぐわかりますが、3D出力のモデルは自由曲面になっているものも多いでしょう。

あるいは1つの部品の中で相反する面形状が混在したり、形状再現性はいいがサポート材(=捨てる部分)が増えてしまうので材料歩留まりが悪化したり、レイアウトと出力のバランスは経験値が必要でしょう。必要に応じて3Dモデルを斜めにする事も。

本当は光硬化とか別の造形方法でも比較出来るといいんですが、当方の手持ちには当該機材が無いのでお持ちの方は是非。

この記事が気に入ったらサポートをしてみませんか?