釣りと3Dプリント(gcode編集含む)

釣りが好きです。いろいろ事情があって、暇があると行く、というわけにもいかず、様子を見ていっています。私より、パートナーのほうが好きなはず。ストレスが多いので、できれば釣りに一緒に行きたいと思っています。場所は走水、ボートは海勇丸さんでお借りします。というのも、とてもボートの手入れが行き届いており、ご主人他スタッフの方が親切、フレンドリーで心地よく、またトイレも簡易式ではなく(浄化槽だと思いますが)きれいにされているためです。(船舶免許が必要です)

今回(9/4)の釣果は自慢できるほどです。初めて真鯛を釣りました。それも68cm。昨年から真鯛に挑戦していますが一向に釣れず、少々あきらめ気味だったのですが、初めてにしてこの大鯛。うまくいきすぎです。

そして、初めて石鯛を釣りました。こちらは38cmですが、ちょうどよいサイズ。しっかり堪能しました。あと、だし用に骨を冷凍庫に残す限りです。

何かしら釣りにも3Dプリンタを導入させたく、考えたのがゴカイ入れです。もう一つ、オキアミをビシにセットするための絞り袋っぽいものを考えたのですが、プリントに失敗し、それでも使えるものならと思いましたがオキアミがつぶれそうで使用を断念しました。

ということで、ゴカイ入れを作成し、そのあといろいろ手を入れました。いつもながらトラブルにぶつかりながらなんとか作り上げましたので記録に残します。

実験条件

目的:ゴカイ入れを作る

実験日: 2022年9月3日~9月19日

実験環境: 3Dプリンタ Prusa Mini+

ノズル:0.4mm、0.6mm

ノズル交換時期:2022年3月25日(0.4mm)

2022年8月11日(0.6mm)

フィラメント: OVERTURE シルク PLA フィラメント

SainSmart TPUフィラメント

使用したのは以下のフィラメントです。

デザインのポイント

初めは単に、スライド式でゴカイを入れられるようにしました。釣り当日はこれを持っていきました。壁が5mmと分厚く、0.4mmノズルでプリントしましたので時間を要します。もちろん断熱のために、インフィルは10%程度にしています。それでも時間を要するのです。使って気が付いたのは、そのまま放置すると中のゴカイがあったまる。当たり前のことですが。

船はアンカーで固定しますので、潮と風の向きで方向が変わり、陰に置いておいたつもりでも気が付いたら直射日光に当たっているということが度々ありました。

以下の工夫をすることとしました。

0.6mmノズルを利用し、高速印刷する

2重底にして下側に保冷剤などを入れられるようにする。(直接氷や水にゴカイが触れないようにする)

ジョイント部分をTPUで形成する

デザイン的には、2をFusion360で実現することになります。

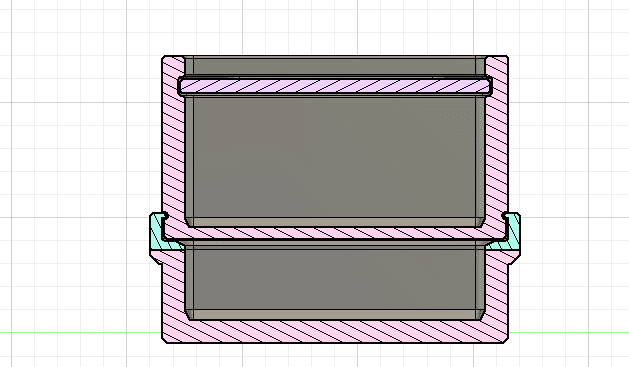

断面図は以下の通りです。下側の部分に保冷剤などを入れることになります。緑の部分は軟性フィラメントでプリントします。

実は何度か作り直しています。細かいことは忘れました。寸法やら細かい部分やら。今回はフィレットと面取りを何度かした気がします。先に、底面、側面の面取りをしてしまうと後でめんどくさいことになりました。(TPUの部分を立ち上げて、面取りして、というときに、面取りしたところを基準にするので複数の面を選択して、とか)

あと、基本方針として、垂直方向は面取り、水平方向はフィレット(TPUでひっかける部分を除く)としました。

スライス

今回の肝となるのは、TPUとの接続部分です。別の素材(温度、速度が異なる)をつなぐのが初めてでしたので、試行錯誤しました。もっと良い方法などあれば、是非ご教示くださいませ。gcodeでrelativeコマンドで行けそうな気もしていますがまだ試せていません。

全部で4つの部位に分かれます。本体上部、ふたは同時にプリントする(ヒートベッドに載せられる大きさ)ことができます。

ふたが出入りするスリット部分にサポートが付きます。

あらかじめ、0.6mmノズルでのサポートの条件出しはしてありますのでこちらのルールに従います。

ふたと本体上部は同時にプリントします。本体上部の接合部が咬む場所にはサポートはつけません。ペイントオンサポートで、スマートフィルを選択し、右クリックすることでこの部分をブロックサポートに設定します。

問題は、保冷剤スペースと接合部です。接合部はTPUを使うつもりです。保冷剤スペースはPLAですので速度や温度など条件が異なります。エリヤごと(高さ範囲指定でもよいので)に条件を変えられると助かるのですがそのような機能は見つからず。

どうしたかというと、まず、PLAの部分のみスライスします。積層ピッチは0.35mmです。この時の最高位の高さが20.15mmとおぼえておきます。

次に、TPUの部分だけスライスしてくっつけられるのが良いかもしれませんが(できそうな気がしますが試していない。試してうまくいったら続編として書こうかなっと)PLAのエリアとTPUのエリアを一緒にスライスし、PLAの部分は先のスライスと差し替えする(実際には、PLA部分のスライスにTPU部分のスライス結果を追加)こととしました。

その際、普通にTPU部分を載せると断熱のためのスカスカなインフィル状態になります。

なので、TPUの初めの3層だけインフィル100%に設定します。

TPU部分は積層ピッチをPLAと同じにしておく(0.35mm)と、最大体積押し出し速度の制限から、却ってプリント時間を要することと、非常にゆっくりとした動きとなることで仕上がりがとても汚くなります。なぜなら、印刷スピードは、

最大体積押し出し速度=印刷速度*射出幅*積層ピッチ

の関係となります。

最大体積押し出し速度のデフォルトはSainsmartの場合、$${1.8mm^3/s}$$です。PLAの場合、$${15mm^3/s}$$なので約1/10です。なので、同じ設定だと印刷スピードが1/10程度に下がります。これは速度設定に数値を入れていても自動的に計算されて設定されます。

印刷速度をそれなりのスピードに保つには、積層ピッチを下げるか射出幅を下げる必要があります。射出幅は、外周、インフィルなど複数の設定がありますので、ここは積層ピッチを0.35mm→0.2mmに下げておきます。

ちなみに、少しでも速く印刷したい!と思って最大体積押し出し速度がどこまで行けるか試してみました。

Sainsmartのデフォルト:$${1.8mm^3/s}$$より大きい$${3mm^3/s}$$ですが、きれいにプリントできています。

Sainsmartのデフォルトの約10倍の$${15mm^3/s}$$のとき、かなり余分なフィラメントが吐出されていることがわかります。

こちらも十分いけています。

ということで、スライサで設定されていたSainSmartの最大体積押し出し速度:$${1.8mm^3/s}$$→$${5mm^3/s}$$までは(これ以上も問題ないかもしれませんが)増やしてよさそうです。

ちなみに、下の写真は、右が積層ピッチ:0.35mm、左が0.2mmです。非常に見にくいのですが、本体と咬む部分の造形は0.2mmのほうがうまくいっています。(0.35mmだと、高さ1mmに対して3層しか積層されない)

今回は失敗を恐れて、TPU部分の最大体積押し出し速度は$${3mm^3/s}、0.2mmピッチとすることとしました。また、インフィル部分は細くすることで柔らかさを確保できないかと思い、少しだけ数値をいじっています。

gcodeの手修正

2つのgcodeをどこで接続するべきか知るために、二つのgcodeファイルを眺めてみました。

サムネイルとコメントが続き、次に会ったのがM73コマンド。こちらの違いは無視します。残り時間(総プリント時間とフィラメント交換までに要する時間ですので)

M73 P0 R261

M73 C202

M201 X2500 Y2500 Z400 E5000 ; sets maximum accelerations, mm/sec^2

M203 X180 Y180 Z12 E80 ; sets maximum feedrates, mm / sec

M204 P1250 R1250 T2500 ; sets acceleration (P, T) and retract acceleration (R), mm/sec^2

M205 X8.00 Y8.00 Z2.00 E10.00 ; sets the jerk limits, mm/sec

M205 S0 T0 ; sets the minimum extruding and travel feed rate, mm/sec

M107 ; disable fan

;TYPE:Custom

M862.3 P "MINI" ; printer model check

G90 ; use absolute coordinates

M83 ; extruder relative modeその先見ていって気になったのが、K値です。こちらはデフォルトの値のはずです。

PLA

M900 K0.12 ; Filament gcode LA 1.5TPU

TPU: M900 K0 ; Filament gcodeそして温度の違いです。

PLAはヒートベッドに接しますが、TPUは接しません。なので、TPUプリントパートのヒートベッドの温度は無視して、エクストルーダの温度にのみ着目します。

PLA

M104 S220 ; set extruder temp

G92 E0

G1 Y-2 X179 F2400

G1 Z3 F720

M109 S220 ; wait for extruder tempTPU

M104 S225 ; set temperatureなので、TPUのプリントが始まるところでこのコードを入れることとします。もう一つ、プリントに失敗したことがあり、というのはTPUの1層目が下位層(PLA)に引っ付きませんでした。なので、1層目だけFanをOffにして、そのあとFanをOnにしてやろうと思いました。

TPUのコードを挿入する先を探します。

いつも、disable fanの文字を検索します。

M204 P1250 ; adjust acceleration

; stop printing object ボディ2 id:0 copy 0

G1 E-2.24 F4200 ; retract

;WIPE_START

G1 F7200;_WIPE

G1 X31.633 Y51.494 E-.38833 ; wipe and retract

G1 F7200;_WIPE

G1 X31.807 Y51.406 E-.10796 ; wipe and retract

G1 F7200;_WIPE

G1 X32.105 Y51.359 E-.16751 ; wipe and retract

G1 F7200;_WIPE

G1 X32.511 Y51.359 E-.22491 ; wipe and retract

G1 F7200;_WIPE

G1 X32.481 Y51.388 E-.0233 ; wipe and retract

;WIPE_END

G1 E-.048 F4200 ; retract

G1 Z20.35 F720 ; lift Z

M107 ; disable fanM107の前の行にTPU部分を挿入します。

M107の前の行は G1 Z20.35 F720 ; lift Z でした。

そのあとに、念のためコメントを入れます。

そして、M600でフィラメントを交換、M109で温度を設定して設定温度になるまで待ちます。(念のため、M104も入れてしまっていますけど不要かと)

M900でK値を設定します。

M107でFanをoffにします。

そして、ここからTPUのコードを追加します。

G1 Z20.35 F720 ; lift Z

; upper part

;AFTER_LAYER_CHANGE

;20.35

;COLOR_CHANGE,T0,#12A61E

M600

M104 S225 ; set extruder temp

M109 S225 ; wait for extruder temp

M900 K0 ; Filament gcode for TPU

M107 ; disable fan

; printing object ゴカイケース1 v1 id:0 copy 0

G1 E-3.4 F4200 ; retract

G1 Z20.55 F720 ; lift Z

G1 X31.688 Y128.961 F9000 ; move to first perimeter pointTPUのgcodeの中の、1層分のデータをコピーしました。そして、FanをOnにします。Fanのスピードは、gcodeの中から探しました。(いくつかあったのですが、こちらは適当です)1層分の終了個所の探し方は、”stop printing object”で検索します。

; stop printing object ゴカイケース1 v1 id:0 copy 0

;LAYER_CHANGE

;Z:20.55

;HEIGHT:0.199999

;BEFORE_LAYER_CHANGE

G92 E0.0

;20.55

M106 S204 ; enable fanそして、2層目以降のデータをdisable fanの手前までをコピーして先ほどの個所に挿入しました。これで完了です。(のはず、備忘録のはずが忘れたところがあるかも)

; stop printing object ゴカイケース1 v1 id:0 copy 0

G1 E-2.38 F4200 ; retract

;WIPE_START

G1 F7200;_WIPE

G1 X32.541 Y128.366 E-.969 ; wipe and retract

;WIPE_END

G1 E-.051 F4200 ; retract

G1 Z28.15 F720 ; lift Z

M107 ; disable fan初めは、0.4mmノズルで0.2mmピッチ(可変レイヤー高さあり)でプリントしました。その時はとりあえずはスライドはうまくいきました。しかしながら、0.6mmノズルに交換したとたんにスライド部分がうまくスライドできていないことに気が付きました。

結果を保存して、gcodeプレビューで確認します。きちんと温度が変わっていることがわかります。

速度もTPU部分は遅くなっています。温度はあまり気にしませんが、速度などに関してはマウスカーソルを載せると数値が表示されるなどの機能があるとよいなと思います。想定通りになっているかどうか、微妙な色だと判断しかねるので。

よさそうなのでプリントすることとします。

プリント結果

プリント結果はこちら。2重底になっていることがわかります。

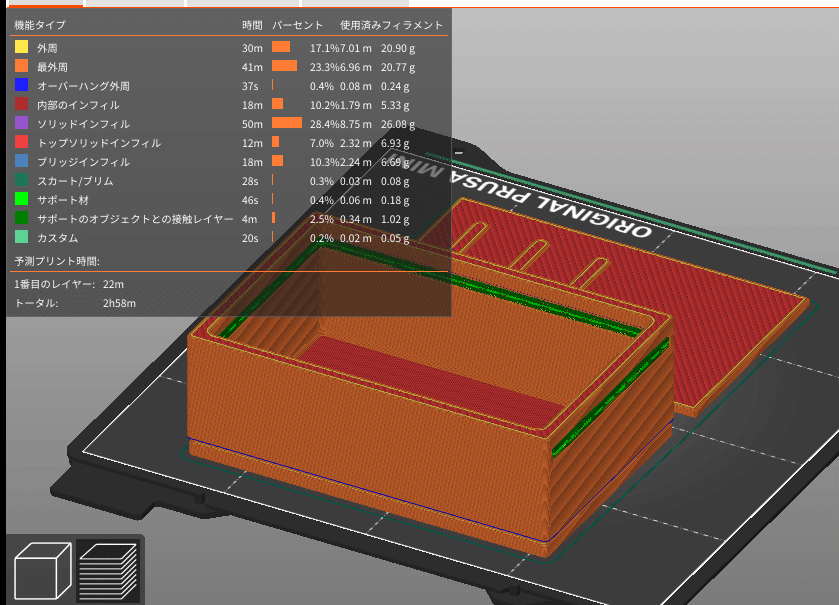

ちなみに、0.4mmノズルでふたと本体上部を0.2mmピッチでプリント(0.2mm SPEED)すると、5h45m要します。これを0.6mmノズル、0.35mmピッチの設定とすると2h58mに短縮できます。こういったものはそれほど美しさを(いや、全く。それでもMini+くんは黙ってきれいにプリントしてくれます)求めませんので、0.6mmノズルでプリントするのが良いと思います。

ここで問題が発生しました。問題、ほどではないですが。0.6mmノズルでプリントしたものはふたのすべり止め(出っ張っている部分)がスリットに引っ掛かるのです。0.4mmノズルのほうでは問題ありませんでした。

設計上は、スリットの幅(縦方向)は4mmにしてあります。ふたの高さは3mm、出っ張りは0.6mmですので0.4mmの隙間があるはずです。

もしや、0.4mmノズルと0.6mmノズルでは射出率を変えたりしないと寸法があっていない?と思って、キャリブレーションCubeをプリントして確認しましたが、私のお安い適当なノギス(0.1mm分解能)では20mmのCubeが0.2mm程度しか変化しません。(0.2mmって今考えると大きいのですが)

$$

\def\arraystretch{1.5}

\begin{array}{c:c:c:c:c}

射出率 & 0.9 & 0.95 & 1 & 1.05 \\ \hline

x & 19.9 & 19.9 & 20.0 & 20.1 \\

y & 19.9 & 19.9 & 19.9 & 20.0 \\

z & 20.1 & 20.2 & 20.2 & 20.2 \\

\end{array}

$$

0.9のものはよく見るとすきまがあります、1.0,1.05は盛られすぎのところがあります。

さすが、Mini+、特段手を入れなくても美しくプリントしてくれます

ということで、Z方向に太る(きっと盛りすぎのため)ので、射出率は0.95ぐらいにした方がよさそうです。

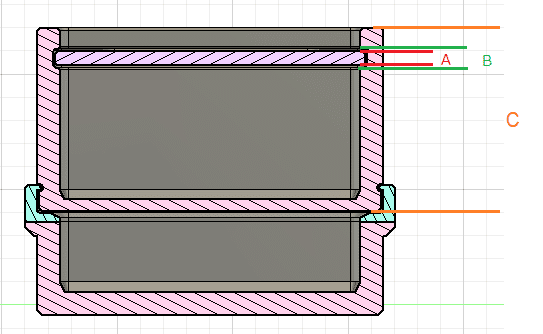

実際にプリントしたものを測定してみました。下の図のA,B,Cを測定しました。(Bはでっぱり部分を含む)

結果は以下の通りです。

$$

\def\arraystretch{1.5}

\begin{array}{c:c:c:c}

Nozzle & 0.4mm & 0.6mm & 設計値 \\ \hline

積層ピッチ & 0.2mm & 0.35mm & - \\

A & 3.7 & 3.8 & 3.6 \\

B & 4.0 & 3.6 & 4.0 \\

C & 39.7 & 39.7 & 40.0 \\

\end{array}

$$

ここからわかることは、0.6mmノズルの時に、スリットが狭くなっているという言うことです。ちなみに、スリットの両端でスリットの高さを測ってみると4mmでした。すなわち、ブリッジ部分(スリット中央付近)の隙間が少なくなっているということです。

思い当たることとして、0.6mmノズル使用時は、サポートの上面とラフトの間隔が0.3mm、一方yで0.4mmノズル使用時は0.15mmとしていました。すなわち、サポートとラフトの距離が大きいためにたわんだと考えると納得できます。また、先に示した通り、射出率が大きいために上面の出っ張り部分が盛り上がって、蓋の厚みが設計値3.6mmに対して実測3.8mmになったと考えられます。

考察

今回の作品(?)はシンプルながら、挑戦することがたくさんありました。実は、デザインは10回以上修正をかけています。

残っている改善点は以下の通りです。

TPUの部分が硬い。保冷剤スペース

上部の出っ張りが多いので、開きにくい。上部の出っ張りによってふたがスリットに引っ掛かってふたが落ちないのは利点です。一方で開きにくいのも使いにくいので、減らすのが良いと思います。

TPUの硬さについてはこちらの記事が参考になります。温度を225℃→215℃に下げたところ、柔らかくなりました。定量的に比較するところまでいかず、また、りトラクションによりフィラメントがはみ出す(?)感じになっており、リトラクション設定の再条件だしが必要そうです。

ということで、なかなか簡単なテーマでも結果が出ないので(結果最優先!に会社生活でなってしまいました。)とりあえずここで締めます。

としたのですが、アップするのが遅れてしまいました。

で、gcodeを修正する方法であっさりうまくいってしまいましたので、追記します。(実際には、gcode編集を初めて一度プリントで失敗して、と半日ほど要しましたが)

gcodeの修正(G92の利用)

これまでも何度かgcodeを恐る恐る修正してきました。こちらの情報が気になっていましたので、参考にして進めました。

まず、PLA部分とPUT部分を分けてスライスします。PLA部分は1h33m要します。

TPU部分は0.2mmピッチにします。こちらは1h7m要します。このようにべったいにしてつなぎ合わせることで、底面3層はソリッドになります。すなわち、PLAの接触部分が多くなり接着度が強くなります。ここで、スカートなしでプリントすることが肝です。(スカートありとするとgcodeの編集の際、面倒なことになりました)

次に、gcodeを編集します。

前回同様、挿入先(PLAのgcode)のdisable fanの前に挿入します。

G1 X31.138 Y51.99 E.05352 ; infill

M204 P1250 ; adjust acceleration

; stop printing object ボディ2 id:0 copy 0 ←ファイル最後の stop printing object

G1 E-2.24 F4200 ; retract

;WIPE_START

G1 F7200;_WIPE

G1 X31.633 Y51.494 E-.38833 ; wipe and retract

G1 F7200;_WIPE

G1 X31.807 Y51.406 E-.10796 ; wipe and retract

G1 F7200;_WIPE

G1 X32.105 Y51.359 E-.16751 ; wipe and retract

G1 F7200;_WIPE

G1 X32.511 Y51.359 E-.22491 ; wipe and retract

G1 F7200;_WIPE

G1 X32.481 Y51.388 E-.0233 ; wipe and retract

;WIPE_END

G1 E-.048 F4200 ; retract

G1 Z20.35 F720 ; lift Z

M107 ; disable fan ←disable fan この前に挿入するの次に以下を追加。

; merge TPU part Hana

;COLOR_CHANGE,T0,#12A61E for expression on the gcode viewer

M600 ; change filamentあとで検索しやすいように、コメントに”Hana”と入れておきます。これだけで、どこから編集始めたっけ?と探す手間が省けます。 そして、フィラメント変更のためのM600、温度を設定しておきます。 ここで何度か失敗したのは、コメントになっていた、 ”;COLOR_CHANGE,T0,#12A61E” を入れ忘れたことで、Viewerで色が変わって表示されず、M600が無視されている!と焦ったこと。一度、スライサでフィラメント交換をするように設定をして、その時の色を拾ってくるとよいと思います。

以下が、挿入元のファイルのThumbnailなどコメントアウト後となります。メッシュレベリングなど不要ですので、エスくトルーダの温度設定以降を利用することとします。

G1 Y-2 X179 F2400 は、Y=-2(プリント領域外)に動かして、イントロラインを描く準備となります。

同じ場所に描くと、ノズルが汚れるかもしれませんので、Y=180に動かすようにして、向こう側に描きたいと思います。

M73 P0 R67

M201 X2500 Y2500 Z400 E5000 ; sets maximum accelerations, mm/sec^2

M203 X180 Y180 Z12 E80 ; sets maximum feedrates, mm / sec

M204 P1250 R1250 T2500 ; sets acceleration (P, T) and retract acceleration (R), mm/sec^2

M205 X8.00 Y8.00 Z2.00 E10.00 ; sets the jerk limits, mm/sec

M205 S0 T0 ; sets the minimum extruding and travel feed rate, mm/sec

M107 ; disable fan

;TYPE:Custom

M862.3 P "MINI" ; printer model check

G90 ; use absolute coordinates

M83 ; extruder relative mode

M104 S170 ; set extruder temp for bed leveling

M140 S50 ; set bed temp

M109 R170 ; wait for bed leveling temp

M190 S50 ; wait for bed temp

M204 T1250 ; set travel acceleration

G28 ; home all without mesh bed level

G29 ; mesh bed leveling

M204 T2500 ; restore travel acceleration

M104 S225 ; set extruder temp ;←ここから

G92 E0

G1 Y-2 X179 F2400 ;Y=0に描く準備

G1 Z3 F720

M109 S225 ; wait for extruder temp ;エクストルーダ温度上昇を待ちます

; intro line ;イントロライン描画

M73 P0 R66

G1 X170 F1000

G1 Z0.2 F720ここで、以前描画した後でリフトZ(0.2mm)ノズルは上がっていますが、ビューンとエクストルーダが上がると、ベッドがひずんでいる分などによってプリント済みのものにぶつかるかもしれませんので10mm(20.35+10)上にあげておきます。そうすると、以下のラインを追加することになります。

M109 S225 ; wait for extruder temp

G1 Z30.35 F720 ; lift Z to go over the printed objects

G1 Y180 X179 F2400 ;move to intro line after change filament

; intro line

G1 X170 F1000

G1 Z0.2 F720

G1 X110 E8 F900

G1 X40 E10 F700

G1 Z20.15 F720 ; lift Z ;set origin for relative position Hana

G92 Z0 ;set relative position z Hanaここからがちょっと厄介です。挿入元のgcodeでは0.2mmから始まってしまいますので、開始時点の高さである20.15mmに移動させ、G92でそれを基準の高さにします。(元のファイルのZ0=Z20.15と読み替えられることになります)

先ほど挿入したポイントの上の行に、G1 Z20.35 F720 ; lift Zがあります。これは、リフトZが0.2mmになっていますので、別の動作をする前にプリントした状態の上面20.15mmからさらに0.2mm上がっているためと思われます。20.35mmを原点としてしまうと、この後でまたZ位置を0.2mmにしていますので(ピッチが0.2mmのため。Z位置はプリント後の高さを示すので、1層目のZ位置は0.2mmとなります)

ということで、原点は20.15mmに設定するのが正解となります。(これでさんざん悩みました)

G1 Z20.15 F720 ; lift Z ;set origin for relative position

G92 Z0 ;set relative position zG92 E0はよくわかりません。エクストルーダにセットします、といった記述が検索しても見られますが、特に動きはありません。

あと、M221以降はそのまま追記します。追記するのは、ファイル最後のdisable FANまでです。

さぁ、これでうまくいくことをプリントして確認しました。

注意事項

何度か失敗したことを念のため記します。PrusaMini+をずっと電源Onで使用しています。というのも、Octoprint経由でプリントするためです。また、Obicoでも、スライスしたデータをObico経由でOctopiに送信し、外出先からプリント開始することができます。どうしてもプリントしたいときに、オフィスにPCを持ち込み、自分のスマホでテザリングして、Obicoに送ってプリントします。Obico優れもの!

今回、G92をしようしましたが、G92での設定が、本体をリセットしないと残ってしまうのです。すると、次回のプリントが失敗します。

今回で言うと、G1 Z20.15 のあとでG92 Z0としていますので、Z=20.15が高さ0となっています。

次回以降のプリントはZ=20.15をZの原点としてスタートしてしまいます。(私も失敗し、因果関係をつきとめました)

本体をリセットするコマンドが見つかればよいのですが。見つからなかったので、きっと、以下コマンドをソースに追加すればよいのかと。fan disableの前に。

一応、プリントの上問題のないことを確認しました。同様のことをされている方は多くいらっしゃると思いますので、もっと良い方法があるのではないかと思います。

出来上がったgcodeをPrintableにアップしようとしましたが、G92が入ったgcodeは認められていないようで、受け入れられませんでした。ということで、手修正のファイルをアップします。

いちおう、記録としてこちらにもファイルを置いておきます。(最新版がどれになるのかわからなくなっちゃうので)

gcodeファイル

ふた、本体上部(PLA, 0.6mmノズル)

保冷剤スペース(PLA)+接合部(TPU) 0.6mmノズル、G92使用

保冷剤スペース(PLA)+接合部(TPU) 0.6mmノズル、手作業でgcode結合

スライサプロジェクトファイル

ふた、本体上部(PLA, 0.6mmノズル)

保冷剤スペース(PLA) 0.6mmノズル

接合部(TPU) 0.6mmノズル

実は、この後挑戦を続けています。長くなって読みにくくなったので続編にて。(続編に続く)

https://note.com/875hanako/n/nf35041c94bca

この記事が気に入ったらサポートをしてみませんか?