Divided Pickupの制作(10)

前回からだいぶ時間が経ってしまったが、計画を再開する。前回では「一応ハードウェア面はできたので、そろそろソフトウェアを」という流れだったのだが、その後入手した新しい楽器の方が弾きやすく、こちらに付けるピックアップを先に制作することにした。

●計画

これまでの制作ではピックアップユニットが古いものだったので、ユニットを丸ごと作ることにしていたが、今回はピックアップだけを作る。問題は設置場所で、あまりスペースがない。Rolandの専用ピックアップ(Stick専用。特注か?)の写真を見るとブリッジとユニットの間の細い溝に嵌めてある。幅約11mm深さ3mm弱の溝だが、底から弦までは8mm程度ある。高さ7mmくらいなら作れるかもしれないと設計を始める。さらに問題なのが10弦の部分にユニットがはみ出して溝を狭くしてしまっている。

幸運なことにブリッジが後ろに少し下がっているので、そこを利用すればできるのではないか?と設計を続行する。今回は10個のコイルを樹脂で固めて固定する予定なのだが、固める際にコイルが傾いたり位置がずれたりするのを防ぐための方法も同時に考える。最終的には「原型」となる形にネジ穴を開け、ネジを刺した状態で型取りをした。樹脂を流し込む際には、ネジを立ててコイルが正確にそこに置かれるようにした。

●型取り

3Dプリンタでコイル部の原型を作る。アクリル板にレーザーカッターで外形線とネジ穴を開ける。適当なプラスチックのケースに型取り用のシリコンを充填し、原型を浸してしばし待つ。樹脂は紫外線硬化型のものを使う予定なので、シリコンは半透明なものにした。数時間後、思ったよりもシリコンが柔らかい感じはするが型は取れた。ネジ穴も空いている。

●コイル

ここに埋め込むコイルを作る。前回同様に糸巻き状のボビンを3Dプリンタで作り、3,000回ほど巻いたが、縁がギリギリだったため少し緩むと端からほどけてしまう。なんとか接着剤等で止めようと思ったが断念、作り方を変える。

今回必要な大きさは外側が直径8mm程度。失敗したのは8mmの丸型にしたため。改良版は8mmの正方形にした。巻いている形は丸いので前と変わらないが、角は外側に広がっているのでほどけない。10個のコイルを全て巻き直し、次の工程へ進む。

●コイルの配置と配線

アクリル板の所定の位置にネジ穴を開け、ネジを立てる。このネジにコイルを差し込んで位置が確定される。問題は配線。今回のコイルの銅線は0.05mmなので前回よりもさらに細い。これを切らないように楽器の裏まで繋がなくてはならない。思案の結果、上下2部に分けてコネクタで繋ぐことにした。

そのコネクタに繋ぐところも問題である。銅線はウレタン線なのでハンダの熱で皮膜は焼けて銅線は繋がる、が完全に焼けないと繋がっているように見えても導通しない状態になる。コネクタピン12本を「ロ」の字にならべ、そこに割り振るのだが狭いところに20本の細い線が交錯するので非常に気を使う。

ユニバーサル基板の穴に先に線を通し、そこにピンの末端を差し込んでハンダ付けする。ハンダで簡単に穴は埋まり、ピンは固定されると同時に線のハンダ付けもできるはずなのだが、テスターには全く反応がない。しつこくハンダ付け部分を熱していると煙が少し立ってくる。それを繰り返すと少しずつ反応が出始めた。もしこの段階で繋がっていなければコイルの断線も考えられるが、さらなる巻き直しを思うと気が滅入る。幸運にも全ての導通が確認されたので「よし、型にはめ込もう!」とした瞬間、うっかり線をコネクタのところで切ってしまった。自分の間抜けさに怒りながら、切れた部分をなんとか補修できた。今度は慎重に型に嵌め込んだ。

型の隙間から紫外線硬化型の樹脂を注入。室温が低いせいか思ったより流動性が悪い。斜めにしたり、空気を通す隙間を開けたりしてなんとか充填、足りなければあとで足す。強力な紫外線光源(100w)で下から6分、上から3分。ここまでやれば固まるだろうとやってみる。見事に硬化した。ネジを抜き、型から外して基板の余計な部分を切除する。ネジ穴を少しドリルの歯で広げて購入してあった磁石を埋め込む。抜けないように樹脂を少し上から塗って、紫外線で硬化させた。

再度テスターで導通を測る。よし、問題ない。下半分の組み立てに入る。

●基板の設計

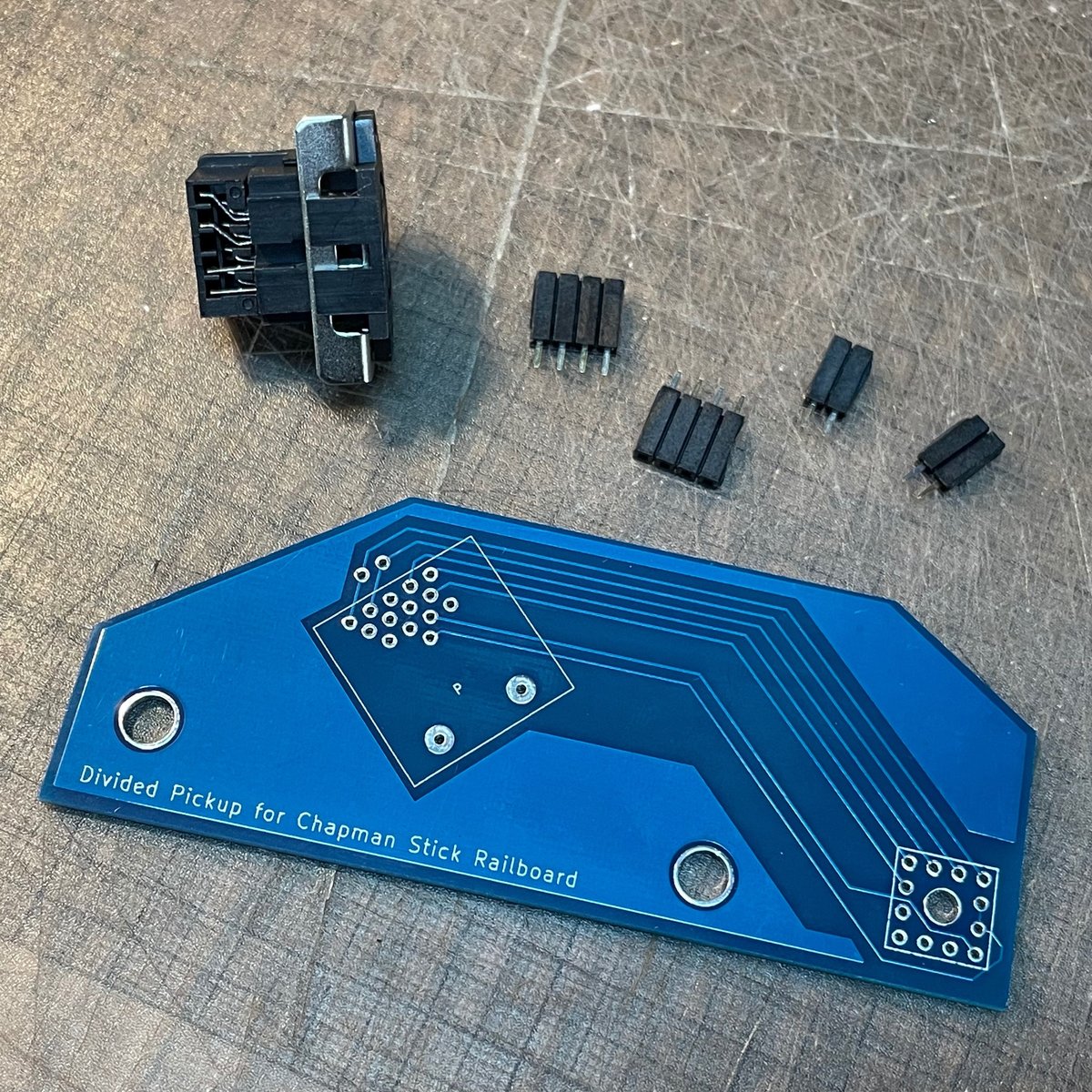

基板の設計といっても特別な回路があるわけではなく、上からの信号を13ピンの大きなコネクタに繋ぐだけである。ただ、このコネクタの配線が厄介で両面基板でないとできず、自分でエッチングなどで作るのが非常に難しい。そこで今回はKiCadを使い、両面基板を外注することにした。

最初はKiCadになかなか慣れず、よくわからないまま進めたがなんとか形になったので、オンラインで注文した。必要なのは1枚だけだが、最低5枚からということなので5枚で注文。正月明けには届いていた。コネクタも届いていたので、パーツは揃った。

●組み上げ

これらを組み立て、3Dプリンタで作ったカバーに収める。ちょっときついがなんとか入った。このピンソケットに上からのピンが刺さって繋がる様になっている。頭の中ではうまくいくはずだと思っていても、やってみるまでわからない。工作精度の問題もある。とりあえず進む。

上下のパーツが完成したので、楽器に実装する。まずは上の部分をセットするために弦を緩める。緩めないと引っかかって入らない。先の部分はちょうど空いている隙間にパーツの一部を差し込んで押さえるが、その部分が入らない。ちょっと厚みがありすぎるようだ。少しやすりで削って入る様にした。弦の位置と微妙にずれている部分もあるが、そのまま続行する。下(裏)のパーツを取り付ける。

あれ?ケースの一部が干渉して入らない。うっかりしてた。その部分を修正したケースを即座に作成し、3Dプリントする。今度は大丈夫だ。

問題はちゃんとピックアップとして機能するかである。チューニングを戻し、ケーブルを繋いで前に作ってあったシステムを起動する。お〜、ちゃんと機能するではないか。1mmのズレはそこまで問題にはならないようだ。

●ソフトウェア

ハードはできたので次はソフトである。以前はMax -> OSC -> TouchDesignerという風に考えていたが、BlenderのGeometryNodeへ繋ぐ方法を考えついたので、あえてBlenderで表現を展開することを試みる。ソフトウェア編に続く。

この記事が気に入ったらサポートをしてみませんか?