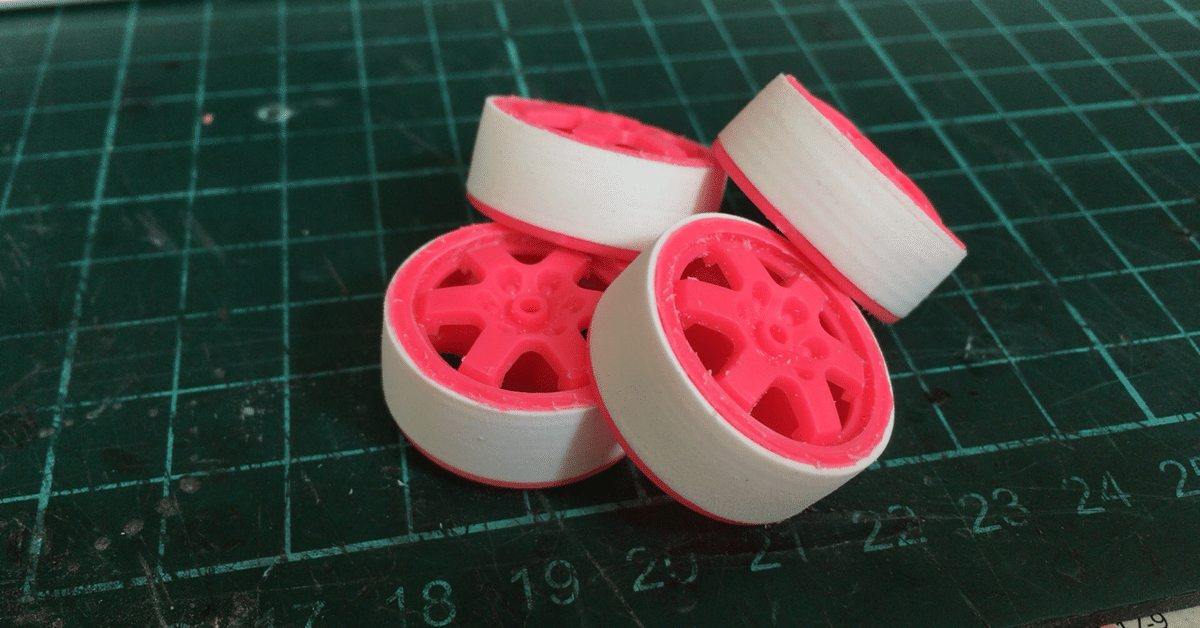

私流・ペラタイヤを作る

ミニ四駆のタイヤについては、「タイヤをちょっとかじってみる」で触りを書いていますが、今回は実際に私がペラタイヤを作るにあたり、どんな道具等を使ったり注意しているかを簡単に書いてみようかと思います。

ミニ四駆のタイヤには大きく分けて3段階「大径(28~31mm)」「中径(26mm)」「小径(24.5mm)」があり、それぞれ「ローハイト」「バレル」など、複数種類の大きさと形に分類されます。

ペラタイヤのメリットは幾つかありますが、サイズ(外径)を自由に選択出来るようになること、タイヤ自体を軽くして車重が減らせること等が真っ先に上がるかと思います。

私の中ではもう一つ、”ブレの少ない走りに寄与すること”を大事に考えます。

私がペラタイヤを作る時には、ホイールサイズや固さにより色も含め結構使うタイヤ選びます。タイヤを無駄にしない為なんですけどね😅

ペラタイヤを作るには2通り、全て削っていくかペラ抜きするかなので、好みは人それぞれですから、参考程度に読んでもらえたら良いと思います。

私がタイヤを作る時に使う道具は、

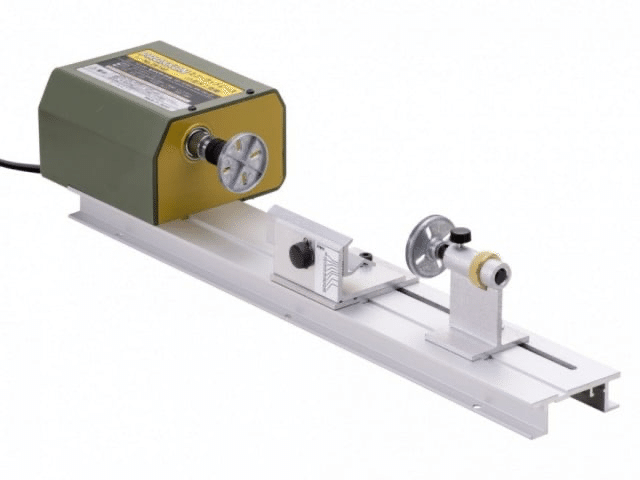

ウッドレース

それに「mini4wdWorks製 ブロクソン ミニウッドレース 専用 ミニ四駈 ペラタイヤ タイヤカッター」

を付けて行っています。

何故この組み合わせなのかは、リューターは負荷かけ過ぎると壊れますし、市販品のタイヤカッターも使いましたが安定化電源等を別に用意するなど、手間やタイヤを削る作業の利便性が私には合わなかったからです。

ウッドレースは削る負荷にも耐え(元々ウキ作り等で木材を旋盤する機械だから)、電源も内蔵で場所を取らず、回転速度も変えられる優れものだからです。また、ミニ四駆用に作られたオプションを追加してペラ抜きも簡単になったのは理由として大きいです。

Topの写真のタイヤは、これら道具で、大径ローハイトタイヤから作ってます。では、私流・ペラタイヤの作り方を書いていきます。

①ペラ抜き

まず準備するのは、

○ アルミホイール

○ 出来るだけまっすぐなシャフト

を片側組み付けた物を用意します。

ウッドレースは市販タイヤカッターと違いタイヤを切り出すのにはめるプーラーがありませんので、タイヤサイズに合うアルミホイールを用意してください。

用意したアルミホイールにタイヤを履かせ、タイヤカッター付ウッドレースに付けます。

ハーフタイヤにする時は、この段階で回しながらデザインナイフでカットしましょう。

ペラは厚さにもよりますが、私だとタイヤ1本から3つのペラが取れます。

勿論、3つのうち2つは内径が大径ホイールより大きいわけですが、「縮みタイヤ」にしてやる事で解決します。

「縮みタイヤ」とは、パーツクリーナー液に長時間浸すことでタイヤを脱脂し、タイヤ自体を固くしたもので、脱脂の影響でサイズが縮んだものを言います。

私はタイヤの色選びや固さから、ハードタイヤを加工する事が多いです。

タイヤを漬けるには、手頃な大きさの蓋付瓶と安いパーツクリーナーで構いません。私はホームセンターの特売品を使ってますw

ちなみに、先程の3つのペラサイズを数日間漬けて乾かすと、概ね

○大外ペラは蓋付き大径と同サイズ位

○中ペラは大径と同サイズ位

○最内ペラは中径と同サイズ位

までは縮み、固さ的にはスーパーハードより固いくらいになります。

なので、乾燥させる時にはホイールを内に入れておいて、時折確認しながら乾燥を行って下さい。

こうして無駄が出ないように使ってます(下写真は大外ペラの再利用w)😂

ホイール貫通する方、ホイール選別する方は、この段階で終わらせていてください。

※先日ノーマル中径を縮みタイヤにしたら、小径ホイールにジャストフィットする縮みに成功しましたw

②荒削り

こうしてホイールに付けて乾燥したタイヤを、今度はサイズ合わせと均しをしていきます。

ペラ抜きしたタイヤは、ちゃんと綺麗に抜けていれば、概ね均等な厚さで表面も平らに見えます。しかし、それはあくまで「タイヤに限った話」であって、ホイールに履かせたら変わります。何故ならば、真円出しまで行ったホイールでもない限り、ホイール自体が少なからず歪だから、そのままでは面がブレブレです。

まして縮みタイヤであれば、脱脂で縮む過程で少なからずデコボコにはなっています。

縮みタイヤのホイールに、4本とも出来るだけまっすぐなシャフトを挿し、ウッドレースに取り付け、削っていきます。4本全てにシャフトを挿すのは、シャフトの抜き差し等でのホイール自体のブレによる偏切削を無くす為です。

削る時には適宜タイヤや工具にパーツクリーナーを吹き付けて下さい。

理由は、摩擦熱対策です。熱はタイヤを変質させたり、局所膨張による削りムラが出来てしまう場合があります。

また強くヤスリを押し当てると、歪になりやすいので気をつけましょう。

私はタイヤ加工に100均の平目ダイヤモンドヤスリ、網目ヤスリ、デザインナイフを愛用しています。

あと必要なのはノギスですね。ホームセンターにデジタルノギスがあります。ただ、10分の1mmのでも足りますが、後々まで考えると、100分の1mmまで測れるやつの方が良いかも知れません。

値段ピンキリなので、お財布に無理ない範囲で😅

こうしてサイズ合わせして均した(Top写真のような)タイヤが出来ます。

また、ホイールがタイヤより長い、ホイール軸が長いなど、ホイールを加工する必要がある時は、この段階でウッドレースで回しながらデザインナイフを当ててカットしましょう。

ここまで終わったら、シャフトは抜いても構いません。

③仕上げ

一般的には、上記の部分までで終わりかも知れませんし、私自身も以前はそうでした。現在はもう一手間掛けています。

作成したタイヤを、使うマシンに組み付けます。

出来るだけまっすぐなシャフトを選別して組み付けるのですが、あれだけ気を付けて作ってるはずなのに、片側は綺麗にブレなく回ってるのに、反対側にブレが見られる場合があります。これはホイール軸内が六角穴に作られているものの、正六角形ではなく少なからず歪だからシャフト挿した時に偏りが出る事があるからです。

なので、ブレた側を外し、一角ずつズラしてはめ直し、一番ブレの出ない位置を探します。

見つけたら、左右両方のホイール軸の同じ位置にマーキングし、メンテナンス等で付け外した時に同じ位置に揃えられるように配慮しておきます。

こうして組み付けたら、廃モーターで構わないのでタイヤを回し、更に網目ヤスリ等で、微妙なブレの誤差を測りながら、たまに平らな板の上で様子見ながら、削っていきます。優しくやりましょう。

これで、自分のマシンに組んだ時にベターなタイヤが出来上がりました。

正直言って、イレギュラーの多い立体コースにはここまでする必要は無いのかもしれません。フラットをするならこれくらいで及第点なのかな〜くらいには思います(見る人見たら落第点かもw)。

私は作業効率とエコの為に機械使ってますが、時間掛けて削っていけばワークマシンでもペラタイヤを作るのは可能です。タイヤを丁寧に作ることで、足周りからのイレギュラーやトラブルは減っていくと思います。

タイヤ削る時は、とても削りカスが手前にも飛び散るので、ゴーグルやマスクしたり、作業箱(手の穴開けて上に透明な蓋する等)の中で作業するなど、飛散対策を充分に行って下さいね😉

この記事が気に入ったらサポートをしてみませんか?