dotstudioさんのオフィスをお借りして、技術書典で頒布するLEDキットの基板開発をしてきました(後編)

前編はこちらをご参照ください。

dotstudioさんのオフィスにお邪魔

というわけで9/14当日、dotstudioさんのオフィスにお邪魔しました。

dotstudioさんはIoT縛りの勉強会(IoTLT)主催の のびすけさんが代表を務める秋葉原に居を構えるIoTベンチャーです。

「モノづくりを楽しめる人を増やしたい」という想いのもと、IoT領域を中心とした教育・研修事業の他、プログラミングとプランニング(企画)の両方のスキルを兼ね備えた人材輩出を行う日本初のプロトタイピング専門スクール Proto Out Studio の運営を始められました。

有名なインターフォンの写真を撮り忘れたのですが、インターフォンを押すと中にいる人にこんな通知が来るそうです。

中に入るとPepperさんと自給力さんがお出迎え。

今回の野良HACKメンバー

技術書典7に参加してもらったメンバーと当日の担当(敬称略)

・ちーきく :リフロー 及び全体進捗管理

・うまはし先生:リフロー 及びチップ乗せ含む実作業レクチャー

・ざっきー :チップ乗せ

・だーいー :チップ乗せ

・3yakat :電圧チェックと動作確認

・むらまさ :プログラム書き込みと記事作成、記事用写真撮影

・ポキオ :応援(自宅で病気のお子さんを看病)

お昼過ぎからパラパラと集合。

ちーきく氏持ち込みのリフロー 炉の動作チェックが終わり作業開始です。

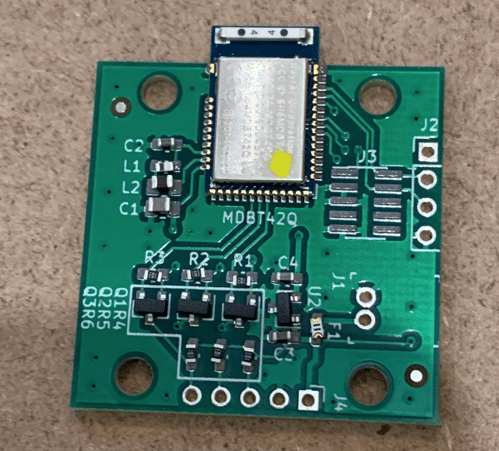

この日の課題はリフロー!うまはし先生設計の基板に赤枠で囲っている下記のチップとMDBT42Qをリフローと呼ばれる方式ではんだづけを行います。

※青枠はリフロー対象外、後から手はんだです。

なんか色々わかった体(テイ)で書いてますが、メンバーほぼほぼ今回がリフロー初体験です。

目標は20枚+α(不良/故障交換用)!

チップ類

・抵抗

・コンデンサ

・MOSFET

・電圧レギュレータ

・インダクタ

・ポリスイッチ(ヒューズ)

作業の手順

手順は以下のとおり

1. クリームはんだを基板に塗る

2. 基板に各種チップを乗せる(マウント)

3. リフロー炉で加熱する

4. 電池を繋げて通電/電圧チェック

5. プログラムを書き込む

6. 動作確認

基板とモジュール、動作確認用のLEDマトリクスがずらりと机に並んで作業スタートです。

1. クリームはんだを基板に塗る

はんだを塗る部分(チップ/モジュールをマウントする箇所)だけ穴が空いた金属板を基板の上に重ねます。

こんもりと盛ったはんだを硬い板などを使ってグッと穴に擦り込みます。

赤枠の部分だけ金属面の色が違うのがなんとなくわかるでしょうか?

2. 基板に各種チップを乗せる(マウント)

クリームはんだを塗った基板にミリ単位の大きさのチップを正しい位置に乗せていきます。

一度乗せてしまうとはんだがくっついてしまうため失敗は許されません。

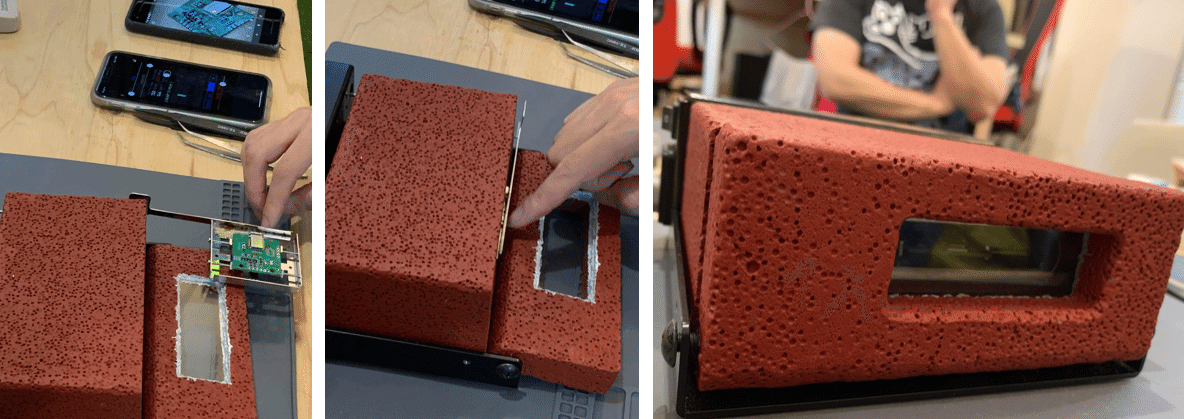

3. リフロー炉で加熱する

チップを乗せ終わるとちーきく氏個人所有のリフロー炉に入れて焼きあがるのを待ちます。

20〜30分経過して取り出します。

焼きあがった基板がこちら!

焼きムラがないか、はんだが接着できていない箇所がないかを目視で確認します。

このはんだチェックが通らなければまた最初からやり直しです。

最初は焼き込み時間が短かかったり焼きムラがあったりで何度かリトライ!

4. 電池を繋げて通電/電圧チェック

何度かのリトライを経て合格した基板、今度は通電および電圧のチェックです。

電池を接続し、想定した電圧(3.3V前後)になっているかを確認。

うまくチップが実装されていなかったり、どこかくっついちゃいけないところがくっついてたりすると正常に通電しないのですが…無事合格です!

5. プログラムを書き込む

あとは事前にArduino IDEで作成したプログラムを基板上のモジュールに書き込むだけです。

開発環境ではJ-LINK miniを介してMDBT42Qの乗った開発ボードにArduino IDEから書き込んでいましたが、実装環境ではJ-LINKを介して同じくArduino IDEからプログラムを書き込みます。

※J-LINK:デバッグツールの一つだそうです。今回初めて利用しました。

が、ここで問題発生!!! Arduino IDEがモジュールを認識しない!

「なんでじゃー!?」と試行錯誤を繰り返してみた結果、開発環境と違うPCを使っていたため、書き込み用の環境が用意できていなかったことと開発環境では必要のなかったブートローダーの書き込みが必要だったことが原因でした。

この原因特定までに結構な時間が経過。。。

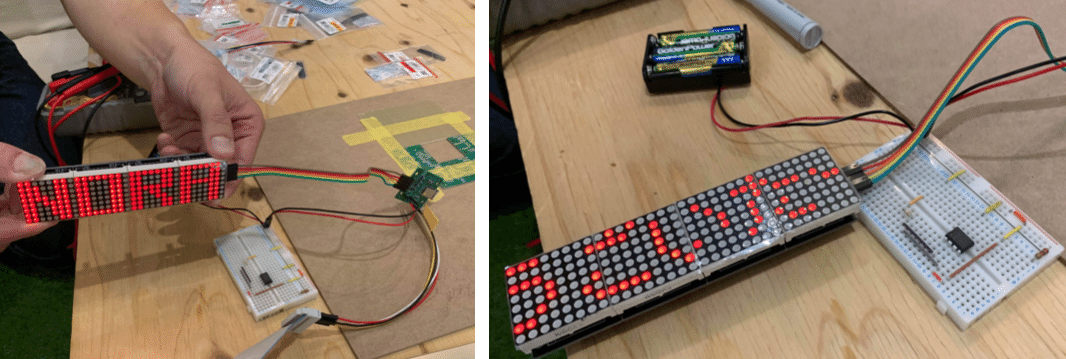

6. 動作確認

電源を入れると"NORA"の文字が流れ、BLEでテキストを転送するツールからテキストデータを送信!

無事に「うごいたー!」の文字が表示されました!

時間が足りない!

予行演習的なテストを含めてこの一連の作業で正常に動く基板を1枚作り終えた時点で21時前!

1枚のリフローに20〜30分。作る予定の基板は最低でも20枚。

分業化したとしてもどう考えても時間が足りません。

そんな中、オフィス内を見渡すと。。。

こ…こりゃぁリフロー炉じゃないか!しかも一度に6枚くらい焼けそう!!!

早速dotstudioメンバーの誰が持ち主なのかを確認。

なんとか持ち主のわみさんと連絡がつきリフロー炉(BIG)をお借りできることになりました。

並行してのびすけさんに翌日もオフィスをお借りできるようお願いして無事オッケーをいただき延長戦決定!

dotstudioさんのオフィスをお借りしたから起こり得たこの奇跡!!!

1日に同じ場所で個人持ちのリフロー炉が二つも揃うってなかなかない光景ですよ!

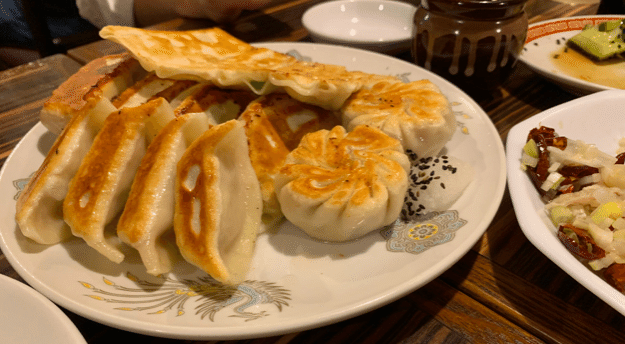

今日のところはこの辺で許しといたるわ!と餃子とビールで乾杯して翌日に臨みます。

二日目(延長戦)

のびすけさん撮影、当日朝10時頃の写真。なんかジャケ写感ありますよね?

この時起床に失敗した僕はまだ電車の中でした。

昨日得た知見を共有し、担当分けして作業を分業化。ちょっとした家族経営の町工場のような光景になってきました。

偶然遊びに来ていた子ども向けプログラミング講師のブラコンさんも「面白そう!」とチップのせ作業に参加してくれました。

チップをのせて。

モジュールをのせる。

吸着ピンセットという器具を使いモジュールを吸着、金属面ピッタリの場所に設置する熟練された技術が必要。

チップマウント作業のタイムラプス動画です。

リフロー炉(BIG)も大活躍!

じゃんじゃん焼き上がります。

通電チェックをしてブートローダーとプログラムの書き込み。

そして動作確認。

ここまでを流れ作業でガンガン回していきます。

あとはピンヘッダとPHコネクタを手はんだして…

完成です!!!

不良品やはんだの甘いものを除いて全23枚の基板の生産に成功!

モジュールの入ってた袋に詰め直して梱包も完了して作業終了!

たくさんの方々のご協力を得て、無事に作業を終えることができました。

LEDマトリクスボードと繋げるとこんな感じになります。

こちらを技術書典当日に販売しました。

dotstudioさんのブログで自給力さん視点のレポートも上がってますのでこちらもお時間あればよろしくお願いします。

そんな基板開発やモジュールに書き込んだプログラムの中身、テキスト送信ツールについて書いた技術書典頒布本「光りモノをハックする」はBOOTHにて継続販売中です。

今(これを書いてる2019.10.9現在)はPDF版のみ販売していますがBOOTHの入荷処理が終わり次第、書籍版も販売できる予定です。

ご興味あればぜひ!

野良HACKのこれまでの活動はこちらをご参照ください。

この記事が気に入ったらサポートをしてみませんか?