シェル形状、板厚最適化

Tunnyを使って、シェル形状、板厚最適化を行います。

以下の記事を参考にしています。

最適化後のモデルが以下ファイルです。

最適化プロセス

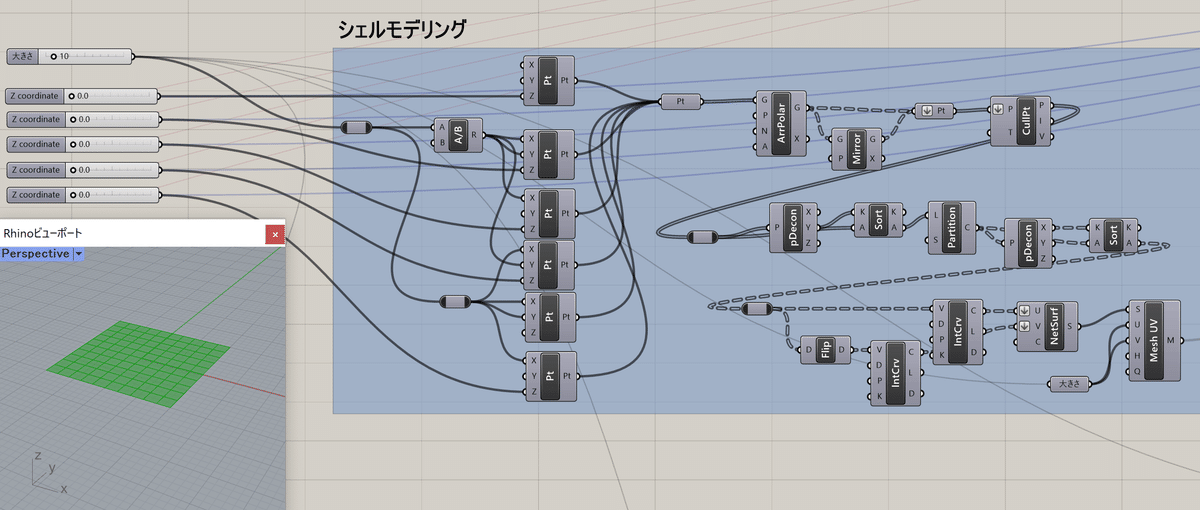

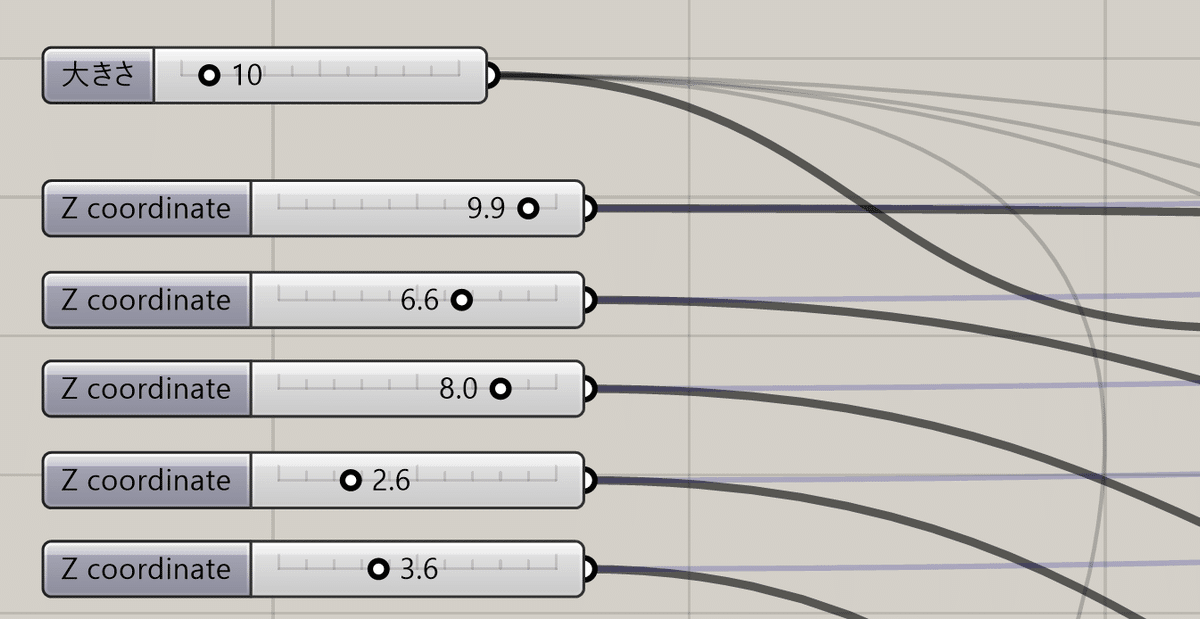

モデル作成

まずは平面meshを作成します。

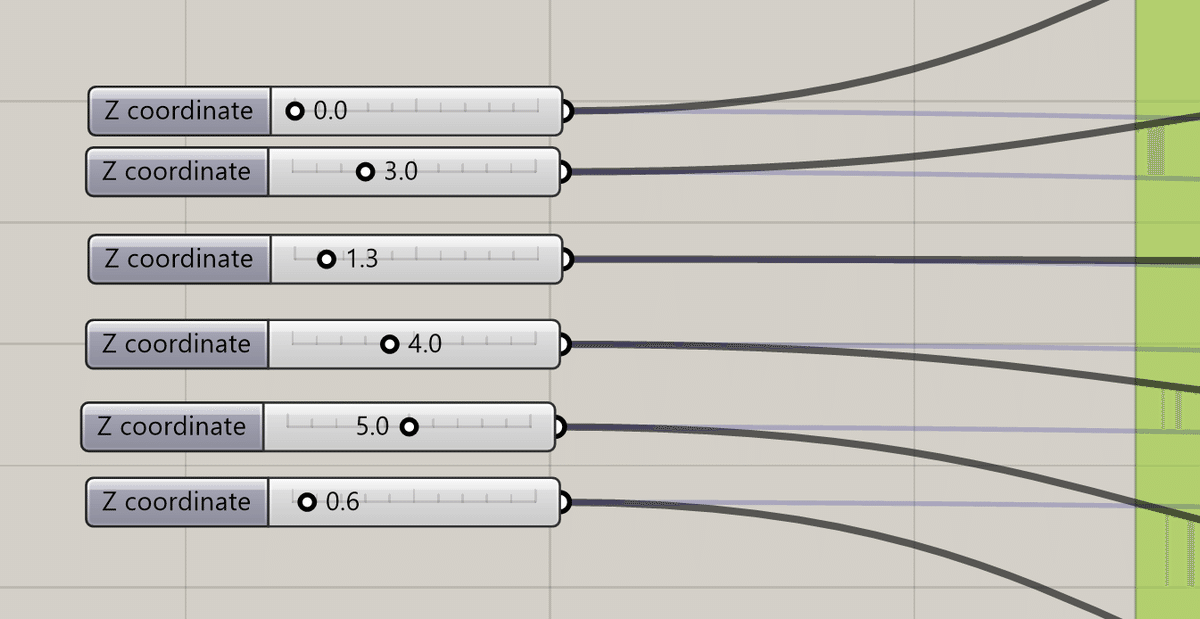

number sliderを動かすと、対応する箇所が持ち上がるようになっているのですが、対照性を考慮することで変数を減らしています。

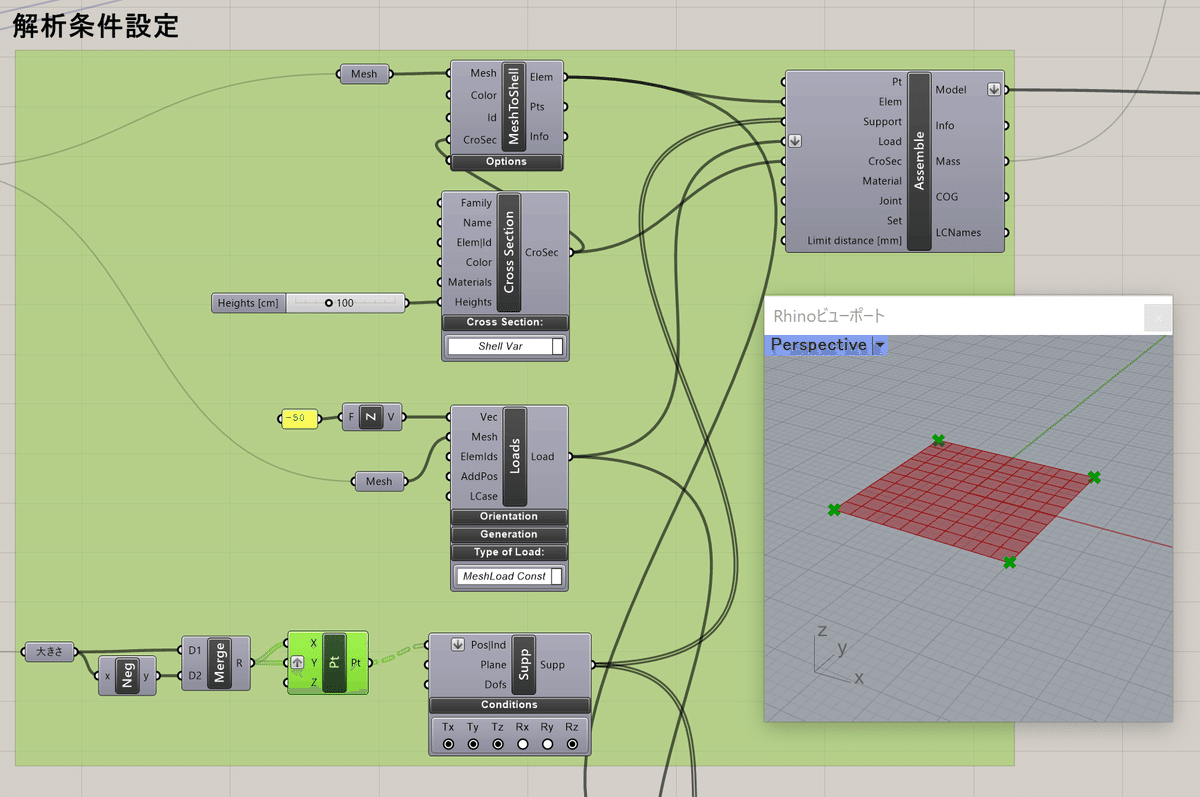

解析準備

荷重は全面等分布としています。

まず、厚みは均一にしています。

四角をピン固定としました。

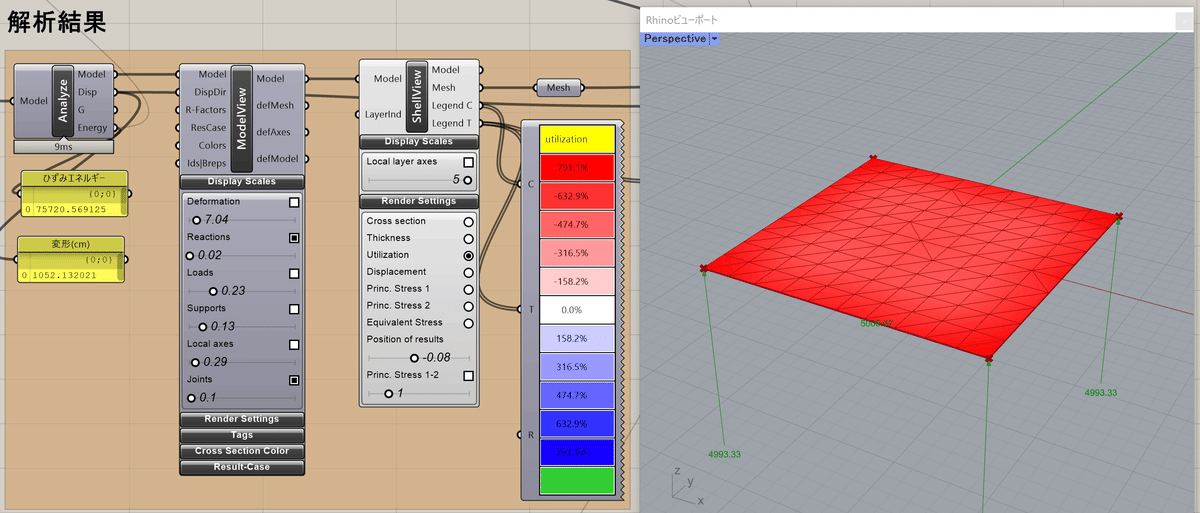

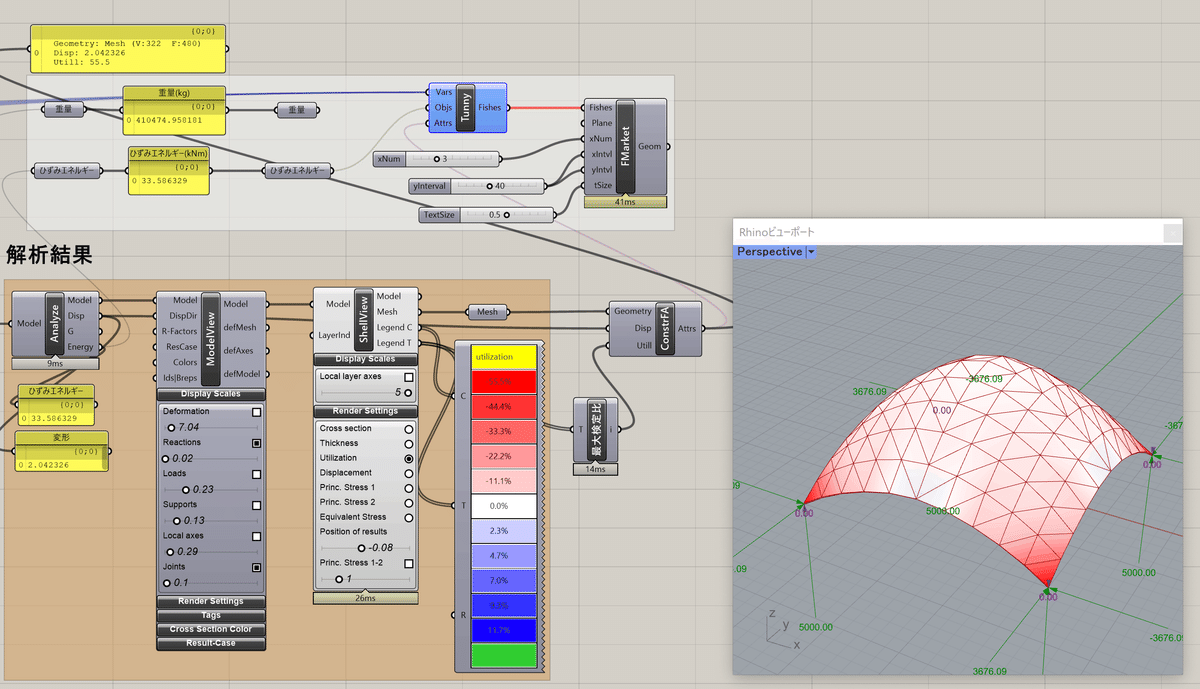

初期形状の解析結果

変形も、検定比も大変なことになっています。

ここから、最適化によってどれだけ値が変わるか見てみてください。

検定比:791%

変形:1052cm

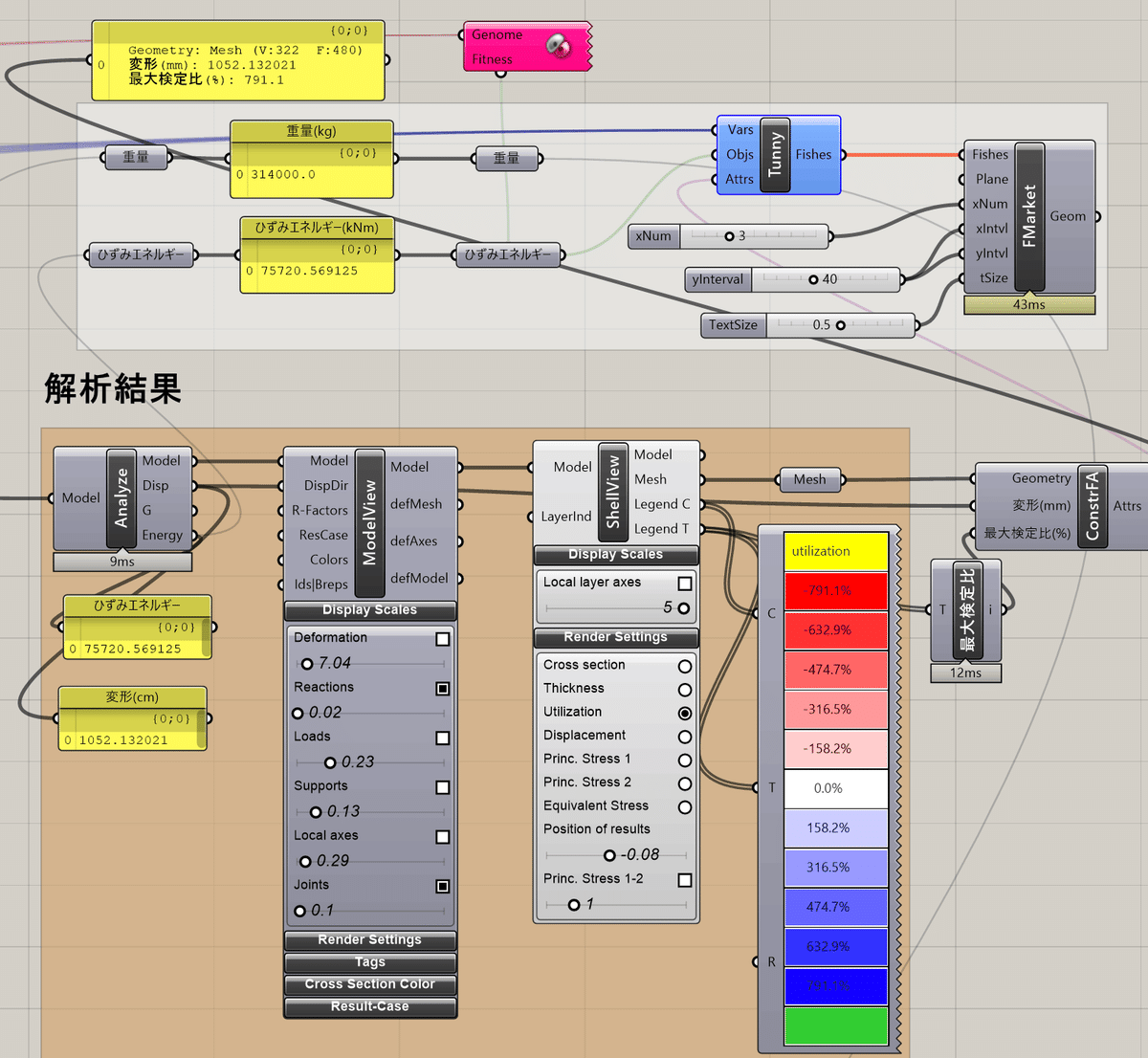

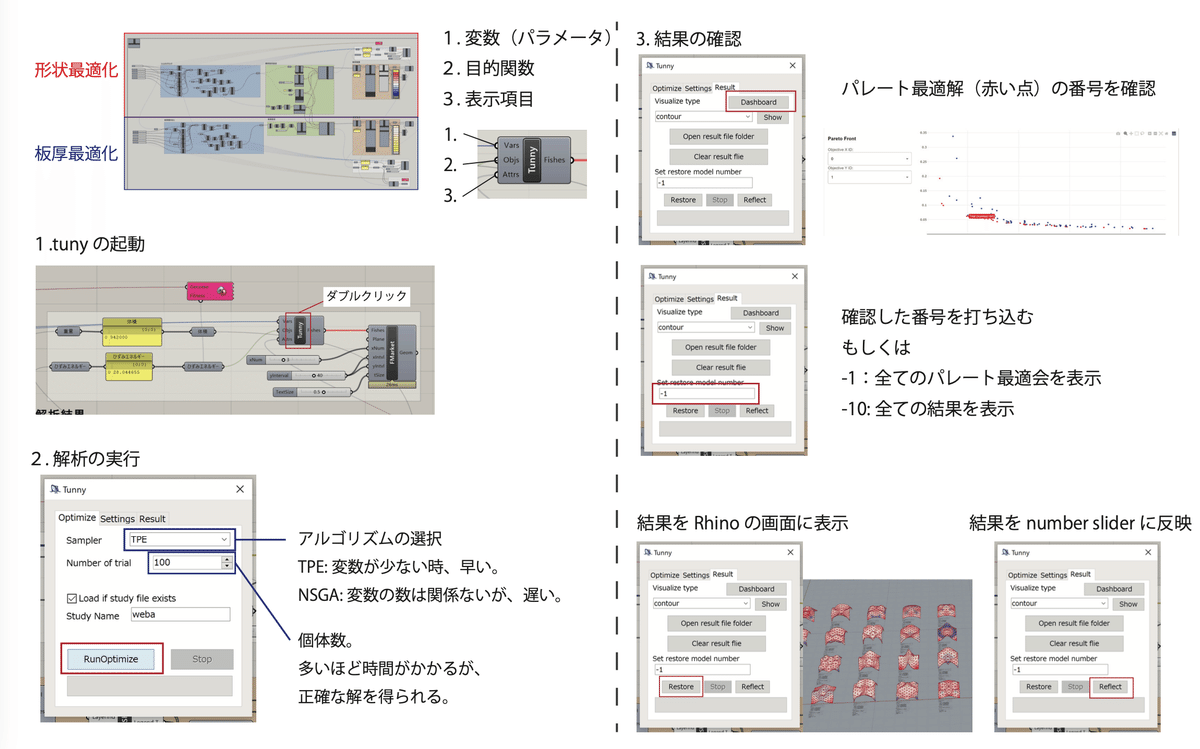

最適化の実行

tunnyを使って最適化していきます。

目的関数:ひずみエネルギー(応力×変形)

変数:シェル形状

制約:シェル最高高さ10m(numbersliderの範囲で指定)

最適化の実行は、以下の画像を参照してください。

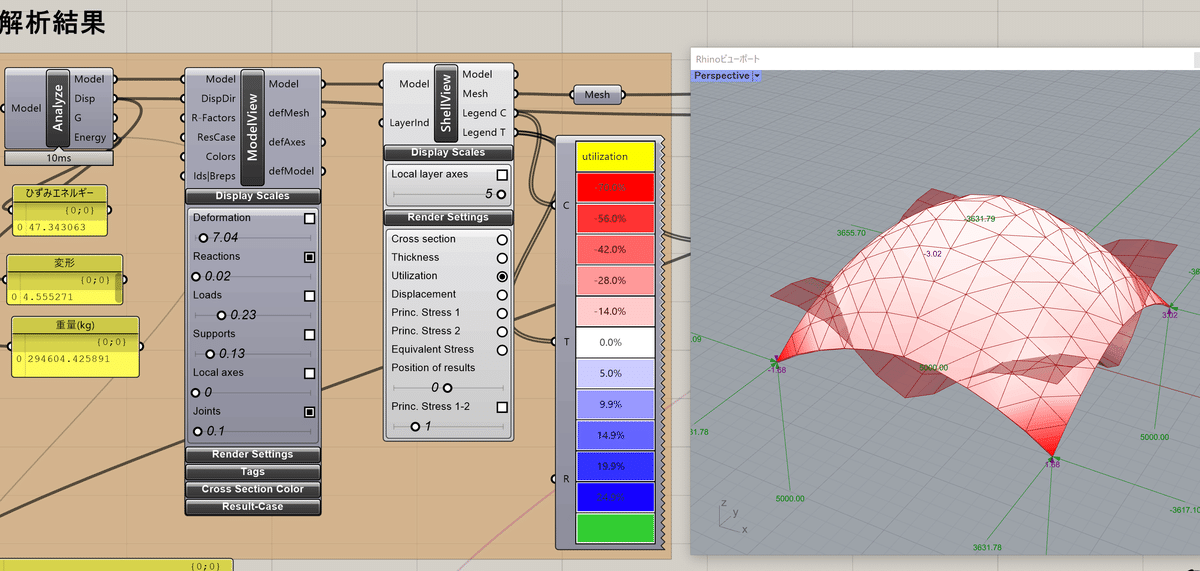

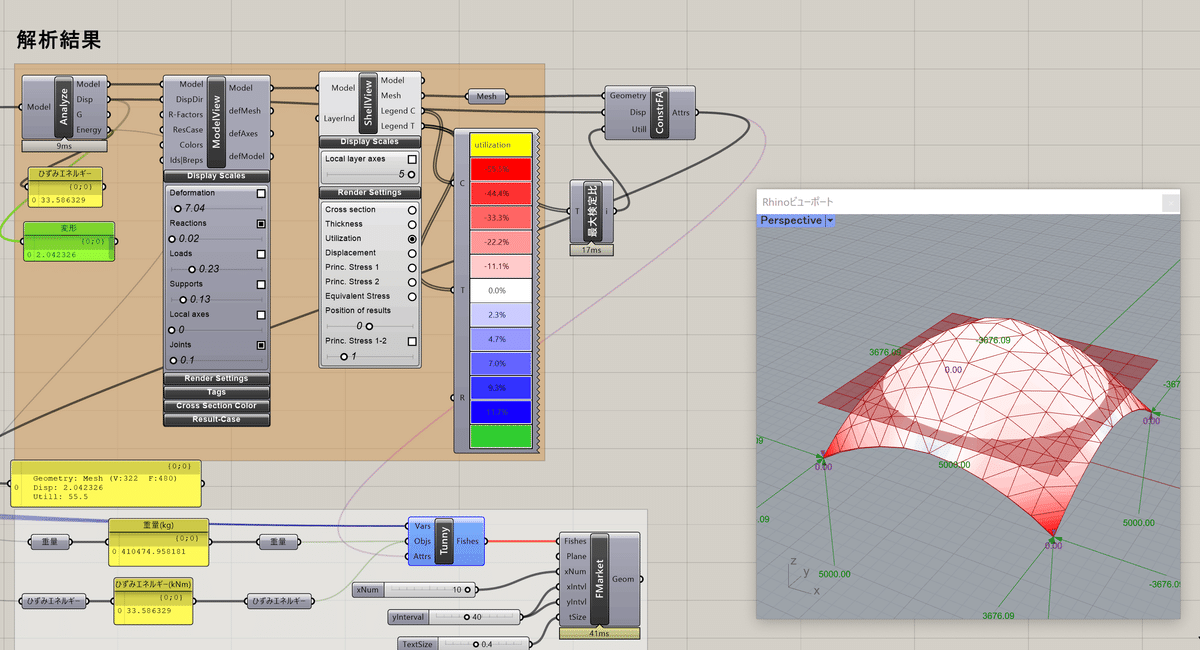

形状最適化結果

検定比も変形もかなり収まっていることがわかります。

検定比:56%

変形:2cm

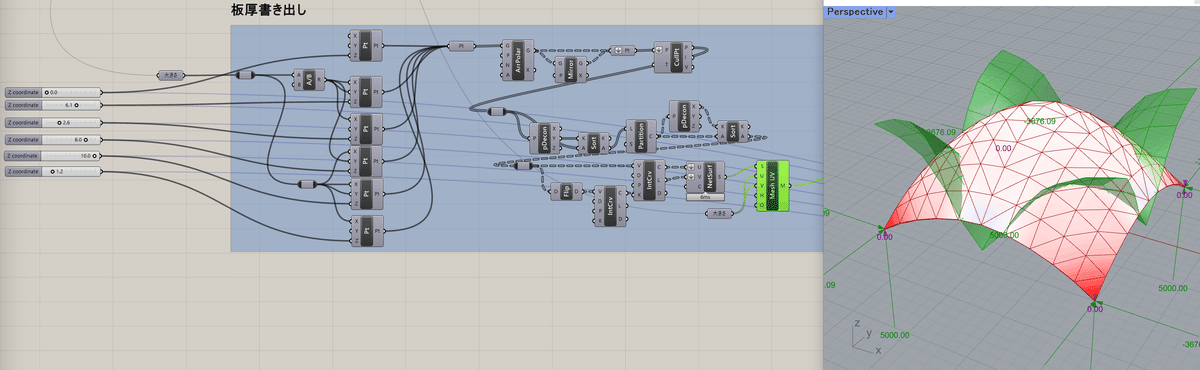

断面最適化

左下でmeshを作成します。このmeshのそれぞれのz座標を、部材の断面として解析していきます。

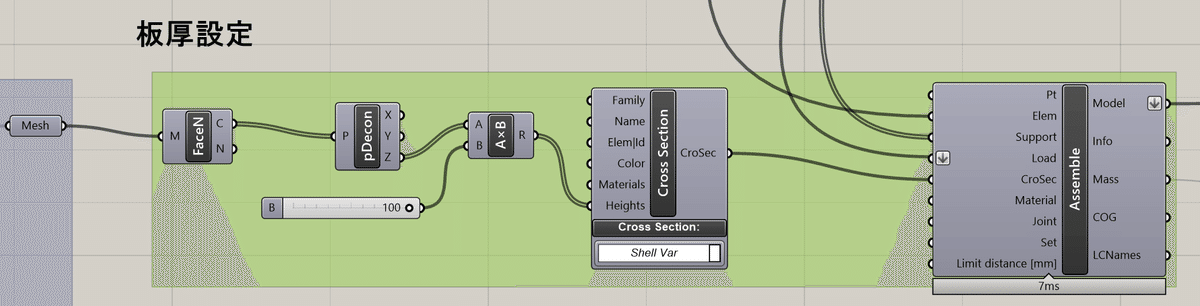

初期形状

変数が全て0.5の時、形状解析の結果とほぼ同一となるように倍率を調整しました。

その初期形状がこちらになります。

検定比:56%

変形:2cm

重量:410474kg

最適化条件

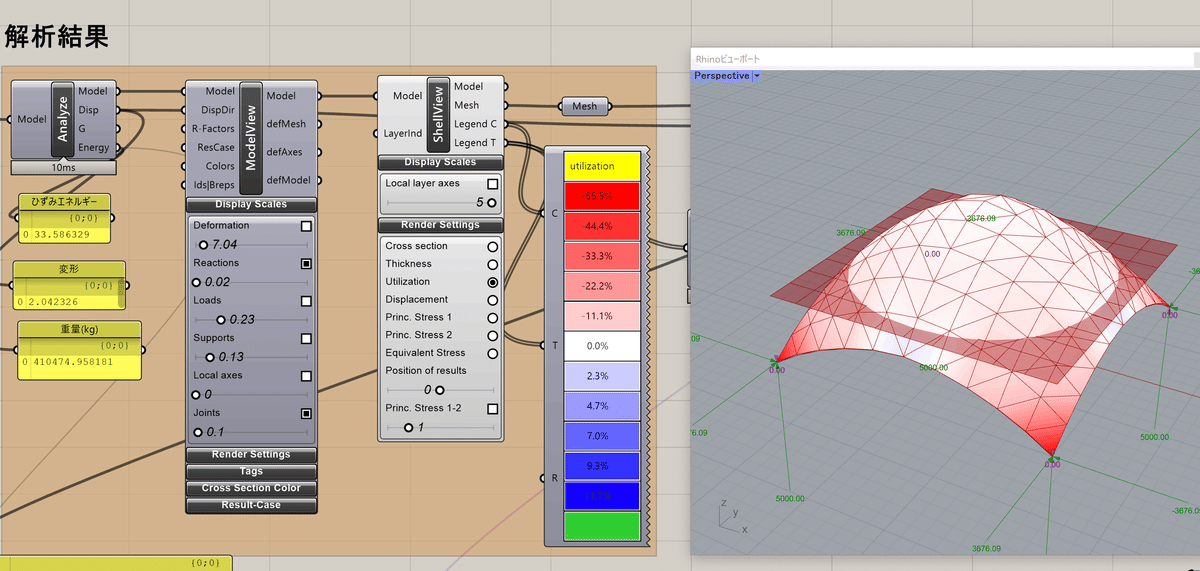

ひずみエネルギーと、部材重量の2つを目的関数に設定して解析を行います。

目的関数(多目的):ひずみエネルギー、重量

変数:断面

最適化結果

最適化処理の結果を示します。

検定比:70%

変形:5cm

重量:294604kg

検定比を満たしつつ、重量を抑えることができました。