論文「窒化アルミニウムセラミックスの特性に及ぼす成形条件の影響」について

文献を読んで、覚えておきたいことをメモしておくためのnote。

窒化アルミニウムセラミックスの特性に及ぼす成形条件の影響

J. Soc. Powder Technol., Japan, 42, 238-243 (2005)

メモ

窒化アルミニウム顆粒体の圧縮成形プロセスにより、CIP/脱脂手順、ならびにCIP圧の違いが成形体特性、焼結体特性に及ぼす影響を検討。

顆粒体の圧壊強度測定:微小圧縮試験装置により1個顆粒が破壊する際の荷重から圧壊強度を算出。未処理の顆粒:0.35MPa、脱脂処理後の顆粒:0.50MPa。

焼結体強度測定:JIS R1601に準拠

ワイブル係数の算出:JIS R1625に準拠

破壊靭性値の測定:JIS R607に準拠、SEPB法

熱伝導率の測定:JIS R1611に準拠、レーザーフラッシュ法

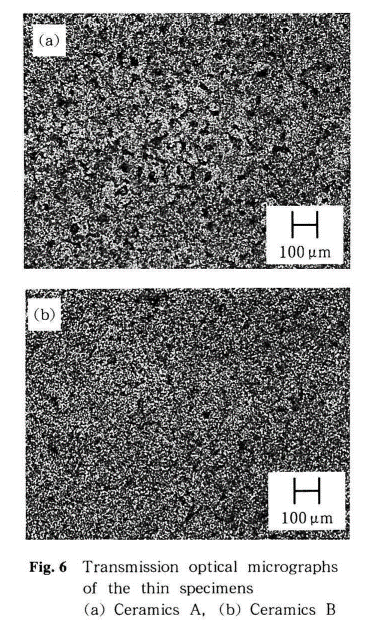

焼結体の不均質構造のマクロな観察:薄片透光法、焼結体を厚さ約50µm程度の薄片状に加工し、その内部構造を光学顕微鏡の透過モードにより観察。

強度に影響する破壊源:SEM観察

平均強度は焼結体A、B、Cの順に大きくなる。焼結体AとBの強度差はBとCによる場合よりも明らかに大きく、成形体のCIPと脱脂の手順の違いによる影響が大きい。(注 A:脱脂→CIP、B:CIP 149 MPa→脱脂、C:CIP 294 MPa→脱脂)

焼結体AのほうがBに比べ、明らかに顆粒体の痕跡が残っている。さらにAにおいては、顆粒体間とともに顆粒体内部の気孔も残存。

考察より

破壊は表面近傍に存在した粗大欠陥を起点として生じたと思われ、この場合の材料強度は、一般に線形破壊力学によって次式で表される。

σ=K_ⅠC/YC^(1/2)

σ:強度、K_ⅠC(ⅠCは下付き文字):破壊靭性、Y:欠陥の形状係数、C:欠陥サイズK_ⅠCは試料間でほぼ一定、全ての試料は同じ成形法で作製されたため形状係数もほぼ同じと仮定することは可能。したがって、試料間の強度差は、粗大欠陥サイズに起因するものといえる。

粗大欠陥は薄片透過法により可視化できる。

焼結体Aのほうが明らかに欠陥サイズ、密度ともに大きい。試料間の強度変動は欠陥サイズ分布の差によるものといえる。焼結体の透光像に顆粒痕が認められることから、粗大欠陥は顆粒間あるいは顆粒のくぼみに起因する空隙であると推察。

試料間の強度の違いは、主に顆粒体の成形時の潰れやすさの違いによる粗大欠陥のサイズ分布の違いが原因と考えられる。顆粒体の脱脂前後の強度の違いは一軸圧縮後の成形体と一軸圧縮/脱脂後の成形体それぞれに影響するものと思われる。

脱脂後の顆粒体の圧壊強度が脱脂前の顆粒体の強度より大きいことを考慮すると、成形体脱脂後にCIPを行ったほうが、CIP後に脱脂した場合よりも成形体中の顆粒は潰れにくいものと考察される。

その結果、成形体密度はプロセスAによる場合のほうが、Bに比べて若干小さいとともに、焼結後にもその内部に顆粒体による不均質な密度分布や気孔が残存しやすいことが分かる。焼結体CのほうがBに比べ破壊強度が大きい。これはCのほうがCIP圧が高く、顆粒体が潰れやすいため、顆粒痕による不均質構造が少なくなるものと思われる。

焼結体の破壊靭性ならびに熱伝導率はプロセス条件によって強度にみるような大きな影響は受けていない。これらの値は粗大欠陥構造にあまり影響を受けないことを示唆。

焼結体強度は欠陥の存在により大きく変わることから、信頼性が高く熱伝導率も高い窒化アルミニウム焼結体の作製には、プロセスの違いによって生成されるこのような粗大欠陥を制御する必要がある。

結言より

窒化アルミニウム焼結体の強度は焼結体密度や微構造が同じでも、焼結体中に存在する不均質構造によって大きく影響を受ける。

焼結体の強度変化は、焼結体中の粗大気孔サイズによって定性的に説明できた。粗大気孔の大きさは脱脂、CIP手順の違いによる顆粒体の強度差より説明できた。

所感(得られた知見を活用できるか、どう活用するか)

得られた知見を活用することができる。(個人の意見です)

ここから先は

¥ 100

この記事が気に入ったらサポートをしてみませんか?