詳解・コバ磨き!

こんにちわ、HAKUです。

先日はネガティブな投稿でお目汚しをしてしまいましたので、今日は真面目に(?)レザークラフトnoteらしいネタを。みんな大好き、コバ処理について書いてみたいと思います。

ここでは、書籍やネットによくある具体的な手順や道具の紹介とは違った切り口で、私の考えるコバ処理について書いてみたいと思います。

例によって私なりに考えイメージしていること(つまりは正しいかどうかは分からんよ、という事だ)ですが、コバ処理で悩んでいる方が突破口を見つけるキッカケになれば嬉しく思います。

手法は色々、でも基本は一緒。

コバ処理には様々な方法がありますよね。使う処理剤や道具、手順も人それぞれ。それらは個性ですから、ぜひとも自身のコダワリや感性は大事にしていただきたいなと思います。

ただ方法は数あれど、やっていることの目的というか本質的なトコロは共通で至ってシンプルなんじゃないかな、と私は考えています。どんな道具や技法、薬剤をつかっていても基本はみんな一緒。

その基本とは何か…それは、コバを

①固めて、

②削る(磨く)

です。

これを実践するための手段として、様々な手法や道具があるというだけのこと。私はそう思っています。もちろん染料仕上げであろうと顔料仕上げであろうと同じです。

特に初心者の方は「処理剤は何がいいの?」「ヤスリの番手は?」「スリッカーでやっぱり必要?」「ヘリ落としはいつすればいいの?」etc…こういった具体的な事が知りたくなるかもしれませんが、それらはひとまずブン投げておきましょう。

個別・具体的な「手段」を知るよりも、きちんと本質に対する理解を深めるほうが、納得の行く理想のコバに近づけるハズ!…だよね(ちょっとハードル上げすぎて弱気になってみた)

順番が大事。

少し補足をしておくと、この基本は順番が大事です。「固めて」から「削る(磨く)」。これは単純なお話で、ある程度の硬さがある対象物のほうがヤスリが効きやすい(削りやすい)から。

柔らかいスポンジにヤスリを掛けて成形するのと、木片にヤスリを掛けるのとでは効きも仕上がりも全然違いますよね。もちろん硬すぎる対象は削るのが大変ですが、柔らかいモノは削りにくい。これは革に限らないお話だと思います。

切りっぱなしの状態、革の繊維がむき出しの柔らかい状態で頑張ってヤスリをかけても、削れることは削れますが効果的とはいえません。逆に革の繊維が開いてコバがより柔らかくなってしまうかも。

製靴では水分を含ませた状態でコバにヤスリをかけたりするようですが、靴のコバはドッシリ分厚いのでそれができるのかなと思います。革小物のコバでやるとたぶん革がヨレヨレになってしまいますね。

きめ細かいヤスリで滑らかなコバを作ろうと思ったら尚更、ヤスリが効きやすいようにまずはコバを固めてあげることが大切です。

「固める」ってどういうこと?

では、この基本をもう少し具体的に見ていきましょう。

「削る(磨く)」というのは分かりやすいですね。主にヤスリを使って表面を滑らかにしていくことです。どんなヤスリを使うかは個性の問題。大事なことは横着せずに荒い番手から徐々に細かい番手に上げていくことくらいでしょうか。

「固める」について。これは文字通りコバを硬くすることです。私は大きく4つほど方法があると考えています。

・水を使ってコバを固める

・熱を加えてコバを固める

・ロウを染み込ませて固める

・薬剤を使って硬い層を作る

これらはいずれもコバを固く、強くし、毛羽立ちなどを抑えて美しくするための処理。次から順番に詳しく見ていきましょう。

水を使って固める

これはタンニン鞣しの革の可塑性を利用した方法です。

難しい言葉ですが「可塑性(かそせい)」と読みます。これは乱暴に解説すると「形状記憶する性質」のことです。

ウェット・フォーミング(絞り)技法はタンニンなめし革が持つこの特性を生かしたものですね。cocomichi leatherさんがこの特性を生かした名刺入れの製作に挑戦されています。

もっと身近なところで言うと、「雨の日に履いた革靴」を思い浮かべてもらうと分かりやすいかなと思います。

雨に濡れた革靴をそのまま放置しておくと、クッキリと履き皺がついてカチカチに固まってしまいますよね。一方、きちんとシュー・ツリーをいれて乾かしてあげれば履き皺も伸ばされて本来の靴の形をキープできます。まさに可塑性。つまり、一度水分を含んで、その後水分が抜けると革はその時の形を覚えて固まる訳です。

コバ処理をする際、水やトコノールなどの処理剤を含ませてスリッカーで擦るという作業をやっている方も多いと思います。アレはこの革靴にしていることと同じことだと私は捉えています。一度水分を含ませて、それを擦って摩擦熱で乾かし、革(コバ)を固くしているわけです。その時、「この形で固まってね」と革に形状記憶してもらう形、いわばシュー・ツリーの役割を担っているのが、スリッカーの溝という訳です。

この時、私が頭の中に描いているコバのイメージは下図のような感じです。(下手っぴな画でゴメン)繊維がギュッっと圧縮されて形状記憶されていると言ったら分かりやすいでしょうか。

含ませる水分は、トコノールでも、ふのりでもCMCでも、もちろんただの水でも何でも良いと私は思っています。違いがあるとすれば、専用の磨き剤は固めた革の形状を維持するための糊成分や、より艶を出すためのワックス成分が含まれているということかな、と。

なので、使い心地や好みに差があるかもしれませんが、私自身はどのような磨き剤を使うかはあまり気にしていません。湿らせて、乾かして、固める。可塑性を利用してコバが固くなれば良いと考えているので大抵の場合は普通の水で済ませてしまっています。

熱で固める

先程も「摩擦熱」という言葉が出てきましたが、熱もまた革を固める有効な手段。これも革の可塑性を利用した方法です。

熱を使った可塑性で一番わかり易いのは「玉捻」でしょうか。熱した玉捻のコテをフチに当てるとコバが「かまぼこ型」に成形されますよね。熱を使って形状記憶をさせている訳です。

そう考えると「クロム革に捻が入らないっ!!」というのも「そりゃ、そうだ」と理解できます。可塑性の性質を持つのはタンニン鞣しの革ですから。

そういえば以前、笹マチに折りグセをつけるために折り目に捻を引いている職人さんを見たことがあります。「へー、こんな所にも捻を引くんだ。珍しいなぁ」と思いましたが、可塑性が熱でも発揮されることをしっかり把握されているからこそのやり方だったんですね。納得。

少し話が逸れてしまいましたが、コバに熱を加えてやると革の繊維がギュッと引き締まってカリッと固くなります。革が焦げるのとは違います。(以前は「焼き締め」なんてワードをよく見かけましたけど、最近はあまり聞かないですね。)

熱を入れる具体的な手段としては「捻」が代表的ですが、分厚いコバに「アイロンこて」を当てている方も見たことがあります。これも目的は高温の熱を入れることなので道具はお好みでいいんじゃないかな、と思います。

捻引きについては、それをするタイミングについて、結構迷ってしまう方も多いのではないでしょうか。

YouTube等で製作動画を見ていると、コバ磨きの最初の段階で捻引きをする方も結構いらっしゃいます。主に海外のクリエイターさんに多いかな。一方、日本では「念を押す」の語源になっていると言われるくらいですから、捻引きはコバ処理工程の最後の方にすることが多いですね。

私はどちらも正解だと思います。熱を加えて繊維を固めてあげたほうが、ヤスリが効きやすくなりますから、最初に捻引きしてしまうのも合理的だなと思います。

私自身も、柔らかくて薄い革などで、水分を含ませて擦ると革がヨレてしまいそうだな、という時は最初に熱を加えてコバを固めてしまうこともあります。

また顔料仕上げの場合は、塗料を塗った後に捻引きはできないので下処理の段階で捻引きをすることになりますね。ATSUSHI YAMAMOTOさんのコバ下地づくりも、やはり捻引き(熱)➞ヤスリ(「固めて」「削る」)ですね。

普段の私の捻引きのタイミングですが、後述するロウを染み込ませてコバを作る場合にはある程度断面がキレイになった段階で最後に捻引きをする事が多いです。捻の効果・目的にはいろいろな説がありますが、ロウをより繊維の奥まで浸透させる意味合いもあるそうなので、ロウをコバ面から染み込ませた後に捻を引くようにしています。

「最後に捻を引く」と書きましたが、実際は捻を引くとコバが多少荒れるので、その後改めて断面の仕上げ磨きをしています。

ロウを染み込ませて固める

昔ながらの「切り目本磨き」ではロウを染み込ませてコバを固くする手法が用いられます。ロウは蜜蝋だったり、松脂を加えたり、作り手によって様々。私は手近な手縫いワックス(蜜蝋+松脂)を使ってしまっているので具体的な配合割合は不明です。

ロウを染み込ませる意味合いですが、私なりの解釈では「革の繊維の隙間にロウを溶かし込んで隙間を埋めてあげること」と考えています。可塑性を利用してコバを固めてやっても、複雑に入り組んだ革の繊維質には、どうしても隙間が残る。そこに溶けたロウが流れ込んで冷えて固まり、繊維の隙間を埋めてくれるという訳です。

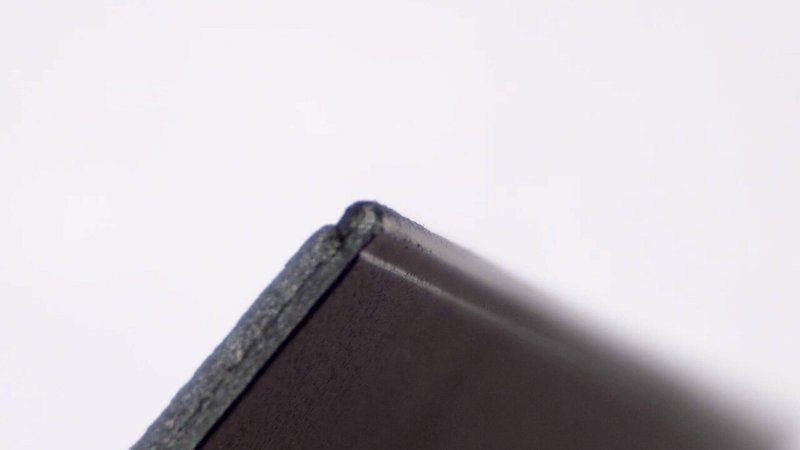

隙間が埋まって密度(質量)が高まれば、その分硬度も強度も増しますよね。表面に近い部分は隙間が埋まる分、細かな凹凸もなく滑らかに仕上がります。それがこのロウを染み込ませる目的ではないかなと思います。

以前、YouTubeのコメント欄で「ロウを溶かし込んだらコバがベタベタするのですが…」というご質問をいただきました。染み込みきれなかったロウがうっすら表面に残ることはありますが、コバを固めるためにはロウを繊維の隙間に染み込ませる必要がありますから、これではNG。

断面にロウが染み込まない原因はコテの温度が低すぎる、もしくはコテを動かすのが早すぎてしっかりとロウが溶け込んでいないのが原因かと思います。

一方で、同じようにロウ(ワックス)を使っても、表面の艶出しを目的とするならば高温で溶かし込む必要はありません。洗車後に愛車にワックスをかけるように表面にワックスを塗り拡げてやれば充分にツヤは出ます。

同じロウを使った工程でも、コバを固めるのか、表面に艶を出すのか、目的によってやり方が微妙に違うという訳ですね。

薬剤を使って硬い層をつくる

こちらは顔料仕上げの下地剤をイメージすると分かりやすいと思います。

顔料の下地剤はコバ表面を固めて塗料が染み込むことを防ぎ、断面にとどまらせる効果が謳われています。(もちろん、塗料の密着性を高めて剥離を防ぐプライマー効果も)

実際、顔料下地を塗った後はコバの表面に薄く硬い(樹脂質の)層ができます。柔らかい革のコバに下地剤を塗ると、コバの部分だけがカリッと固まっているので分かりやすいです。

この段階でヤスリをかけて下地を作るケースもあるでしょうし、さらに塗料を塗り重ねた上でヤスリをかけて表面を整えるケースもあるでしょう。いずれにしても「固めて」から「削って」いるわけですね。

以前Melody Craftのメロディさんに教えて頂いたのですが、柔らかい革のコバを仕上げる際、硬化剤を塗って一度コバを固めてからヤスリをかけるというテクニックもあるそうです。硬化剤も合成樹脂ですから、コバ面に硬い層を作るという意味では顔料下地でやっていることと似ていますね。

先に紹介した水や熱を使ってコバを固める方法は、可塑性というタンニン鞣し革の性質を利用したもの。ですからクロムなめし革には使えませんでした。薬剤を使う方法は、革の鞣し方に左右されない点が大きなメリットと言えそうですね。

ただ、下地剤や硬化剤を使った場合は、コバそのものを硬くするというよりは、コバ面にごく薄い硬化層を作る感じなので、削りすぎると地が出てしまいます。状況を見てヤスリをかける度合いや強さを調整したり、必要があれば数回薬剤を塗り重ねるといったことが必要になると思います。

"How"よりも"Why"や"For What"

以上、長くなってしまいましたが、主にコバを「固める」手法について(私の独自の解釈をふんだんに絡めて)ご紹介をしてみましたが、いかがでしたでしょうか?

無数にあるように見えるコバ処理ですが、結局の所これらの方法でコバを「固め」て強固にし、手触り良く滑らかに「削る」を組み合わせているだけ。そんな風に捉えるとちょっと気が楽になりませんか?

先にも述べたとおり、ここに書かせていただいたのは私なりの考えやイメージなので100%科学的に正しいかどうかは分かりません。ただ、こうして「何のためにやっている作業なのか、それによって革にどのような作用が働いているのか」を意識することで、それまでよりも格段にコバをキレイに仕上げられるようになった気がします。

正直なことを言えば、「いやいや、磨き剤がどうとか、道具がどうとか以前に、こういう事を一番最初に知っておきたかったなー!」って思っていたりします。手順を真似るだけではなく、その意味を考えるってやっぱり大事ですよね。

コバ処理が悩ましい原因のひとつは、具体的な「手段」ばかりが紹介されて、こうした「目的」や「作用」についてあまり触れられない(情報がない)せいじゃないかな、と個人的には思っています。「How(どのように)」ばかりで、「Why(なぜ)」や「For what(何のために)」が置いてきぼり…そんな事をぼんやり思いながらこの記事を書いてみました。

個々の具体的な「手段」も大事ではありますが、革(コバ)にどのような作用を与えて、どのような状態にすることが「コバ処理」なのかをきちんと理解、イメージするほうがずっと重要だと私は思います。

例えば、捻引き一つとっても、「何となくカッコイイから飾りの線を引く」のと、「可塑性を利用して、熱でコバを固めるゾ!」と思って作業するのでは、手を動かす前から既に大きな違いが生まれていますよね。

「とりあえずコバが光っていれば良い」というならここまで考える必要はないと思いますが、きっと私のnoteを読んでくださるような奇特な方(失礼)はそれじゃ満足できないでしょ?(笑)

もし「イマイチ、コバが決まらないなぁ」と悩んでいらっしゃるのであれば、一度各工程が革にどう作用しているのか、何のためにその作業をしているのか、自分なりに整理してみるのも良いかもしれません。

最後に

ここでご紹介した方法は、いずれも「さぁ、コバ処理をするゾ!」という段階以降のお話。コバをキレイに仕上げるためには、ここに至る以前の過程で、きちんと接着剤が薄塗りされていることや、貼り合わせの段差ができていないことが大前提となります。

もっと言えば、自分で型紙を設計する場合などは、コバに段差が出にくいように型紙に「断ち落とし(マージン)」を設けておくとか、チリ落としできるようにパーツの片側を大きくしておくとか、設計段階から工夫が必要だったりします。

この辺りの事については、Leather works ittenさんの「コバ処理マイスターへの道」という動画シリーズがとても参考になると思います。

最後までお付き合いいただき、ありがとうございました。是非、色々と試して楽しみながら理想のコバを追求してみてくださいね。

この記事が気に入ったらサポートをしてみませんか?