第11回「ゼロからはじめるマーチャンダイジング」第5話

前回の「かまちゃんねる」はコチラ

Hey What’s up people 鎌田です。今回は「かまちゃんねる」第11回目ということで、このゼロから始めるマーチャンダイジング」も第5話目となりました。

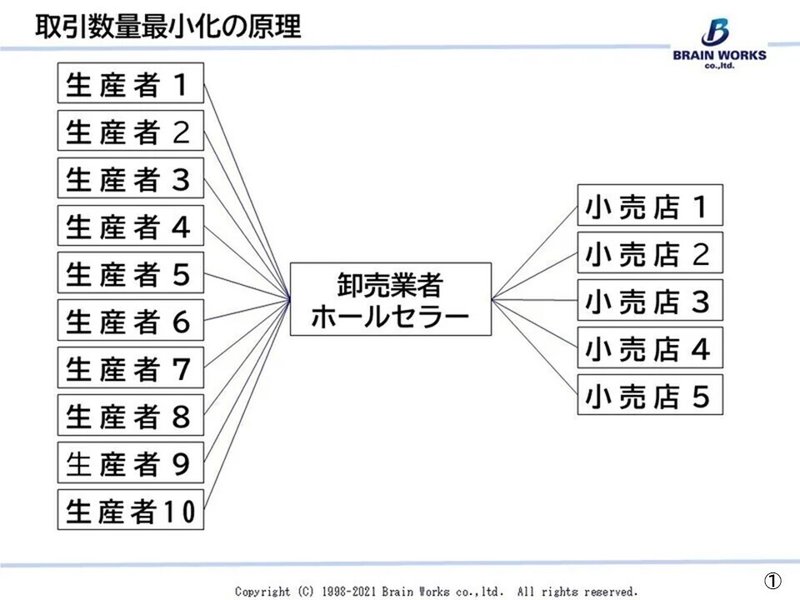

このシリーズは、農産物流通において仲卸の果たす役割や、マーケティングの定義を農業にどのように当てはまるか解説させていただきました。

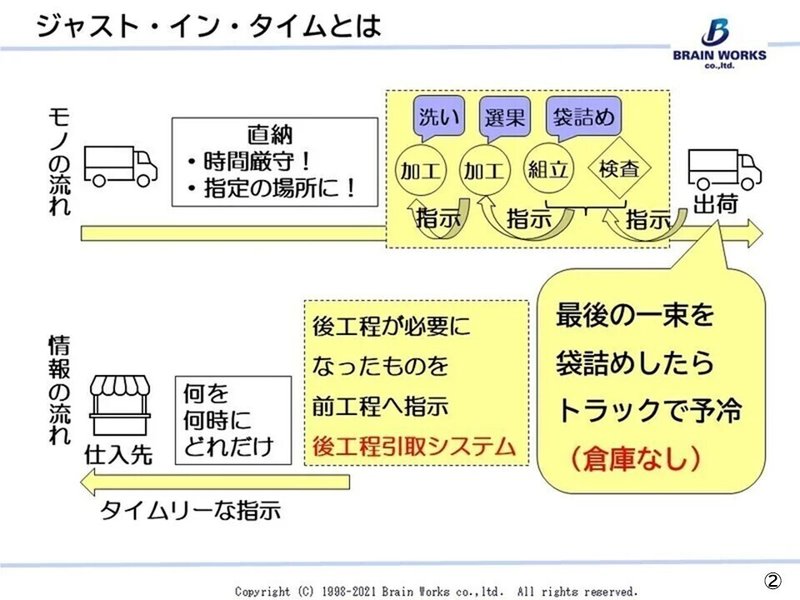

また、アメリカのインダストリー・エンジニアリング理論を応用したトヨタのカンバン方式を農業にフィットさせたアグリハックの紹介では、ジャストインタイムの考え方を中心にお届けしました。今回の後半には、ジャストインタイムの考え方で視聴者からいただいた質問に答えるコーナーを設けておりまして、皆さまにも参考になると思いますので是非、最後までご視聴ください。

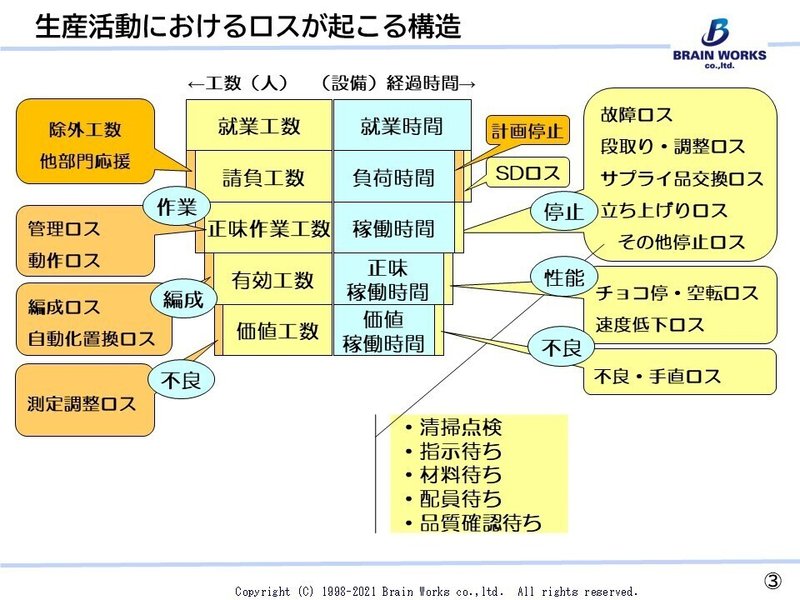

そして生産活動においてロスが起こる構造を明らかにしたうえで、具体的にどのような施策が考えられるかを提案させていただきました。

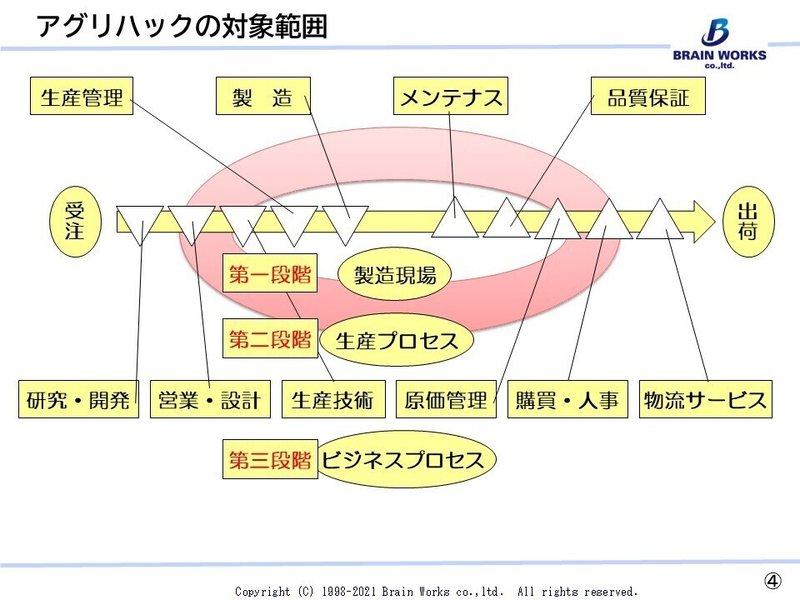

そこで全体最適化を考えるためにアグリハックの対象範囲について解説し、受注から出荷までのプロセスを分解して、段階的にどのようにアグリハックを適用するのかについて論じました。

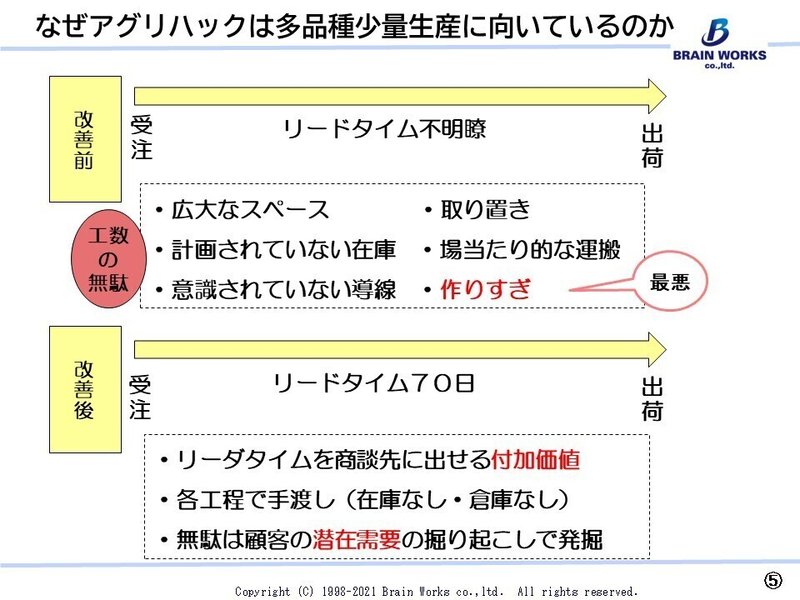

ここで得られるメリットがこのように、アグリハックを導入すると多品種少量生産でも最大の付加価値を生み出せるということを説明しました。

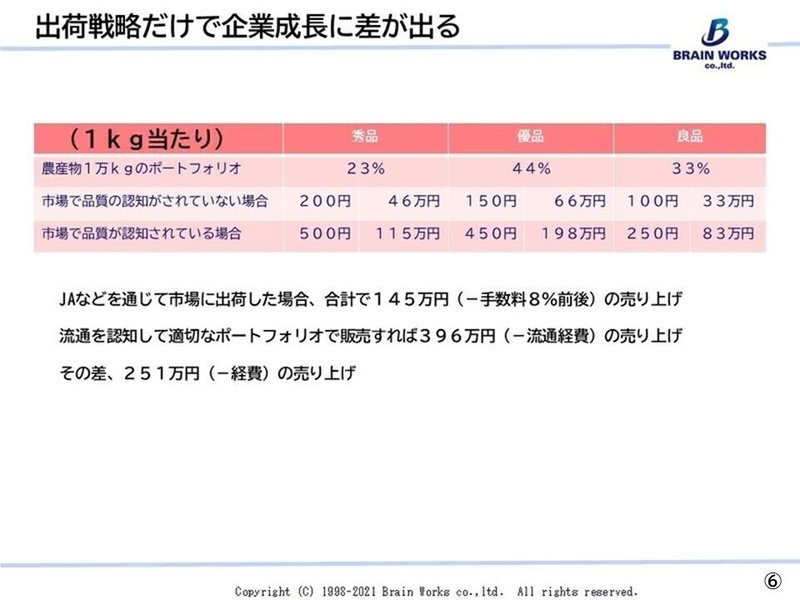

しかし、農産物の規格ごとに選別する手間を考えて、そもそも加工品用途の作物を作る事例の紹介や農産物の出荷のポートフォリオを描いて、さらに収益構造にインパクトを与えるアグリハックもご紹介してきたところでございます。

この加工用農産物の栽培となると基本的に規模拡大の道に進むわけですけども、そうなると次に課題になるのが雇用の問題です。どの業界でも繁忙期って偏っているものではありますけども、農業は特に激しいですよね。

しかし、食品加工、別の言い方をすると六次産業化に乗り出すと雇用の平準化が図れますよというお話をさせていただきました。今回は、これとは逆に食品加工に乗り出さずに規模拡大だけを目指しながら雇用の平準化を実現した実例もご紹介させていただきます。

これまでは、こうした農産物の袋詰めを含めた加工事業を軸にマーケティングにはどのような施策を打つのか、設備故障発生の極限追求といったところのアグリハックもご紹介させていただきながら、生産保全のアグリハックなどの施策によって設備故障をなくす取り組みについても学んできましたが、このように農産物を出荷する際の倉庫や袋詰めの話から、主に加工品用途の農産物を栽培する際の事業計画の組み立て方などをお話してきたわけですけども、規模拡大というのはイコール農地の拡大と考えてしまいがちですけど、施設栽培などの場合はちょっと違います。

限られた空間で農産物を栽培するわけですから、やはり坪効率を考えないといけません。そこには人が作業するためのスペースや採光、つまり太陽光を効率よく受けられる仕組み構築する必要があります。

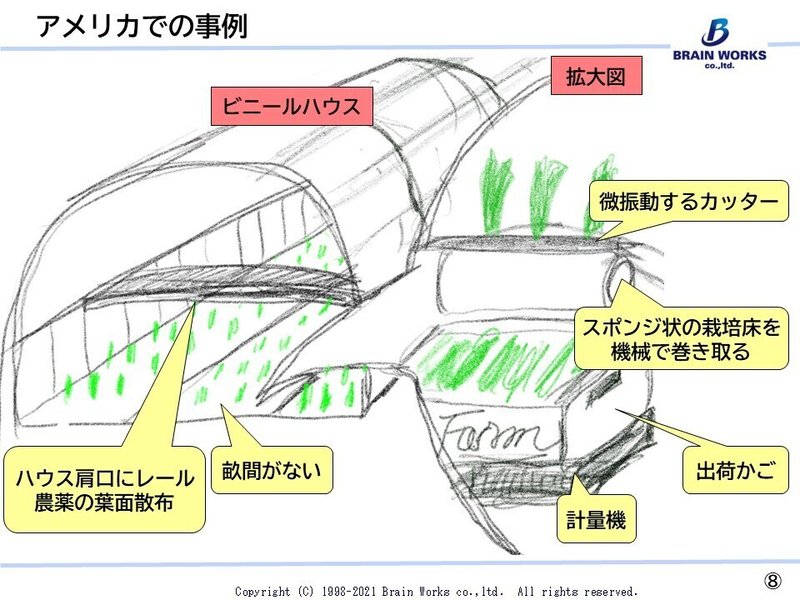

例えばなんですけど、これはアメリカの事例でして、葉菜類を栽培するときのアグリハックになります。著作権なんかもありますので、私のつたない絵でごめんなさい。左の図はビニールハウスなんですけど、ここにスポンジ状のシートが畝間なく敷き詰められているんですよ。

こうしたやり方だと人の作業スペースがないので最大限に土地を有効利用できますし、腰を下ろしての作業がないので作業する人の負担が極端に少ないです。ハウスの肩口にレールが設置してあって自動で動きながら薬剤の葉面散布ができるんですよね。

散水や施肥はスポンジに吸わせるので機材は必要なく、農作物が育てば機械でスポンジ状のシートを巻き上げながら、出荷かごの手前でカットして、そのままバルクで出荷するので袋詰め工程もなく極限まで生産効率と経費圧縮率を高めている事例になります。

これなんか本気にやったら全自動で人がやることが何もなくなっちゃいそうですよね。

ちなみに日本では必ずビニール袋に梱包されていると思います。こうしたフィルムは特殊加工されていて棚持ちが良かったりするわけですけど、過剰包装や見た目重視の行動から食品ロスが生まれている現状を鑑みると日本もそういった部分を考えないといけませんよね。

ちょうど国も令和3年7月に「みどりの食料システム戦略」を発表して、このことについても本格的に取り組む動きが生まれています。

私の個人的な考えになりますけど、消費者のマインドが鍵とか言われていますが、これは単純に販売側が消費者ニーズを推し量りすぎたせいだと思います。棚持ちの良さに関してはほぼ販売側の都合です。

販売側で、その日売れるだけの量をAIで予測して自動発注する。それを生産者側はその分だけを自動収穫する。そんな未来は間近だと思います。こういった受注データから栽培計画を立てて販売側の端末と連動し、天候の影響も考慮しながらAIで播種の段階から売り先と卸値が決まっている。

すると生産者側でも事業計画が精緻なものとなっているので、資金調達もしやすくなりますし、投資計画もしやすくなって事業成長の正しい循環が生まれると思います。

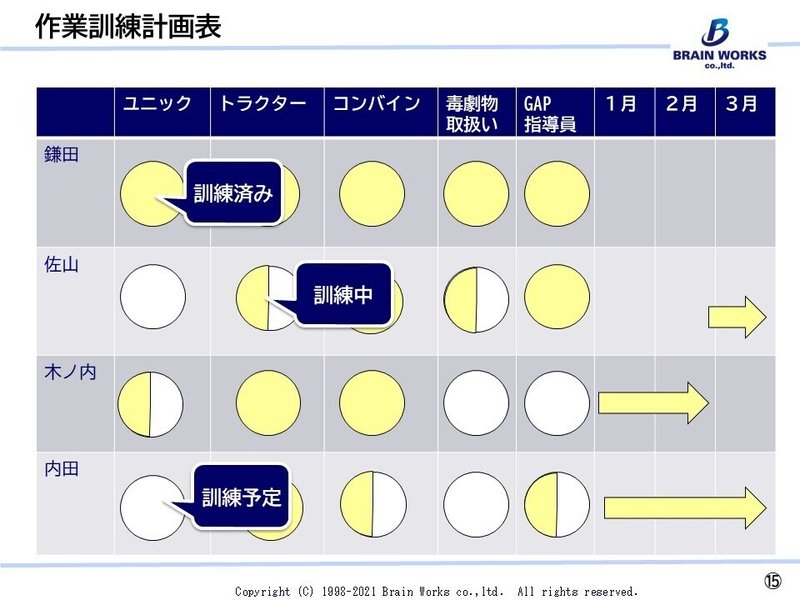

次に水稲栽培の場合について考えてみたいのです。こちらは、農地の規模拡大をどんどん推し進めながらも雇用は緩やかな上昇という企業にとって望ましい採用・教育環境を構築する方法について、まずは事例からご紹介したいと思います。

これまでにも私が水稲栽培において酒米を栽培してきたことはお話してきました。酒米っていうのは稲の背が高いので、台風の影響をもろに受けるんですよね。

食用の水稲だって台風の時期になると稲が倒伏しているのを見かけたことがある人は多いと思いますが、これを防ぐには色々な要素はあるんですけども、極論では根をしっかり土壌の中にいきわたらせることなんです。

これも所説ありますけども、これには直播、つまり農地に直接モミを撒いて、そこから発芽させてやるのがいいと考えています。私たちは鉄コーティングという栽培手法を取りながら栽培していましたけど、他にも直播のメリットがたくさんあるので、まとめてみました。

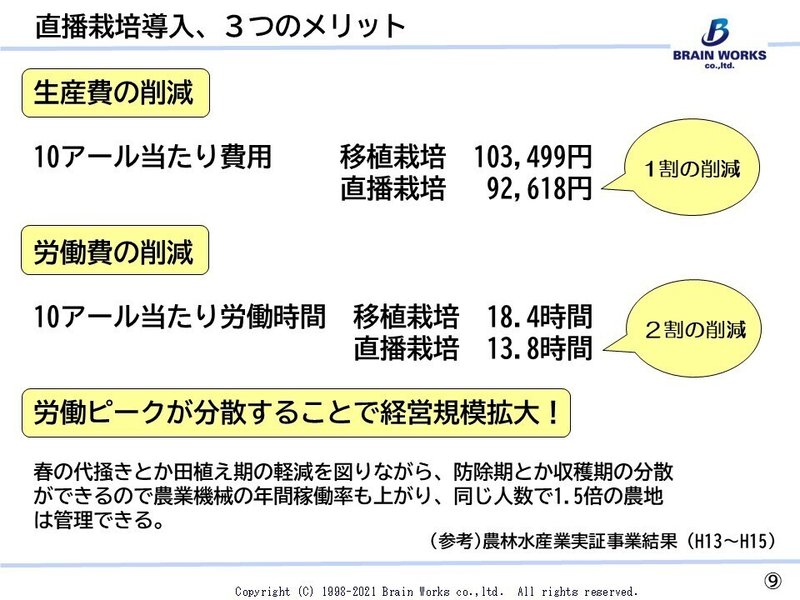

まず、大きなメリットとしましては生産費を大きく削減できるところにあります。農林水産省の実証実験の結果によると10アール当たり、移植栽培で103,499円に対して、直播栽培では92,618円と約1割の削減につながります。

そして、労働時間の削減も大きいですね。これも同じデータでは、10アール当たりの労働時間は移植栽培で18.4時間、直播栽培で13.8時間と、2割もの削減につながります。

これは農水省の実証実験のデータなので、マイルドですが苗を移植しないということは、苗栽培にかかる作業や田植え機に苗箱をサプライする作業者が要らないですし、飛び地で農地を持っている場合なんかだとユニック車に乗せて移動していると思うんですけど、田植え機を運ばなくていいですし、1回で終わっちゃうんですよ。

もちろんユニックへの積み下ろしは危険性もありますので、2人行動は変えてはいけないと思いますが、大きな負担軽減と言えます。だから2割どころか規模によっては半分くらいにまで圧縮できるケースもあると思います。

あとは、労働のピークが分散して規模の拡大が可能になるという事です。何も直播栽培がメリットがあるからって全部切り替える必要なんて全然なくて、移植栽培と組み合わせることで、さらなるシナジーを生み出すことができるんです。

春の代掻きとか田植え期の軽減を図りながら、防除期とか収穫期の分散ができるので農業機械の年間稼働率も上がりますし、同じ人数で1.5倍の農地は管理できるというわけです。

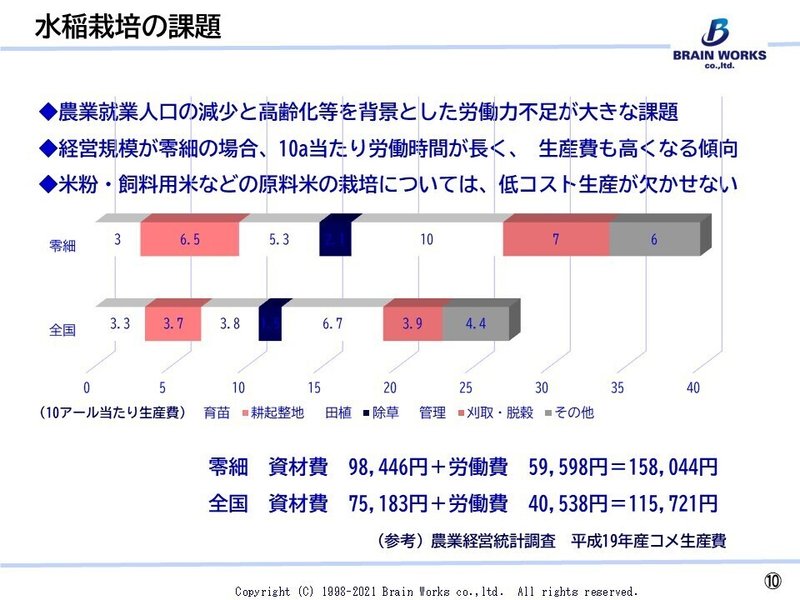

そもそものところ水稲栽培における課題は、農業就業人口の減少や、高齢化などを背景とした労働力不足が大きな課題になっていますし、最近作付けが増えている米粉用や飼料用米については、原料米ですから前回の「かまちゃんねる」でお伝えした加工用の野菜の栽培と同じように低コスト生産が欠かせないのです。

こちらのグラフの下に農業経営統計調査平成19年産米生産費を参考に掲げておりまして、こちらによると零細の場合、資材費が98,446円と労働費が59,598円で合計158,044円、全国の場合は資材費が75,183円と労働費で合計40,538円=115,721円となっておりまして、経営規模が零細の場合、10アール当たりの労働時間が長く、生産費も高くなる傾向があって、やはり大規模化の方がコストメリットを創出できると考えられます。

こちらの栽培技術体系的なことはブレインナビオンでお話しているので、良かったらご視聴ください。さてここからは、まず、冒頭でお話しした、ジャストインタイムの考え方で「1個」流しってどういうことやねん?と、ご質問をいただきましたので、お答えしたいと思います。

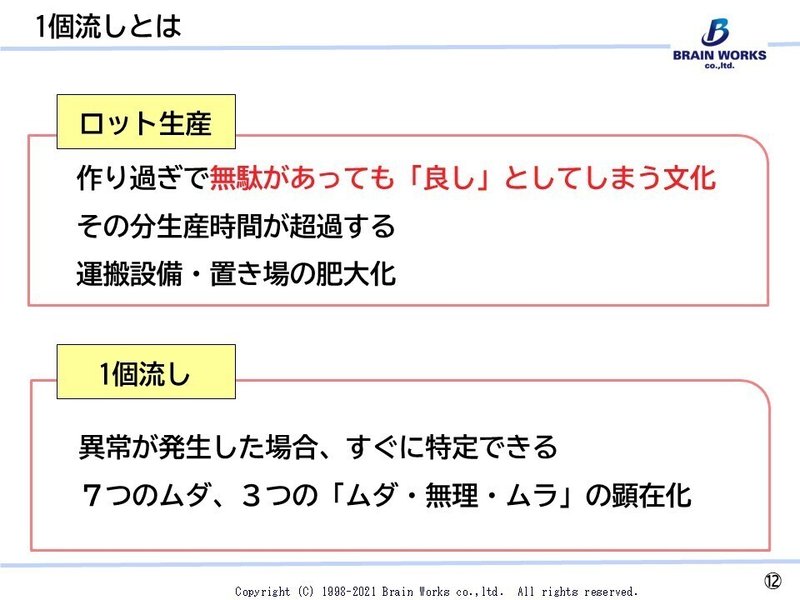

最初に結論を申し上げますと、「ロット流しは無駄を隠す」ということなんです。どういうことかと申し上げますと、注文が品目別にまとまっていれば、まとめ生産も可能になってくるよということなんです。

しかし、最近ではお客さんの方も、必要なものを必要な時に必要なだけの量しか注文してこなくなってきましたし、しかも年々、その要求は厳しくなっているわけですね。

ロットがまとまれば、まとめて作ればスケールメリットが出るよという考え方も過去からあるんですけど、ロット生産には、3つの、ムダ、ムラ、無理を発生させますし、作り過ぎは無駄のもとです。要はフードロスの発生の原因となっているわけです。

さらにもっと悪いことには、余分に生産しているため不良等が発生しても代替品があるので原因を本気で追求しようとしないことが、今回フォーカスしたい原因になりますね。そのためどこに問題があるかが見えにくくなってしまうわけなんですよ。

これが最大の問題点といえるのではないでしょうか。そこで一次加工から出荷まで1個ずつ流すようにすると問題が発生した場合に、どの工程でどんな不良がっていうことが明確になって対策も打ちやすくなります。

ところが工程によって、根きり作業とか洗いなど、ロット生産でないと無駄が多い生産工程もありますが、可能な限り各工程でロットを最小化して、1個流しを目指した工程で、ネックとなる作業を徹底的に改善して行くべきなんですね。

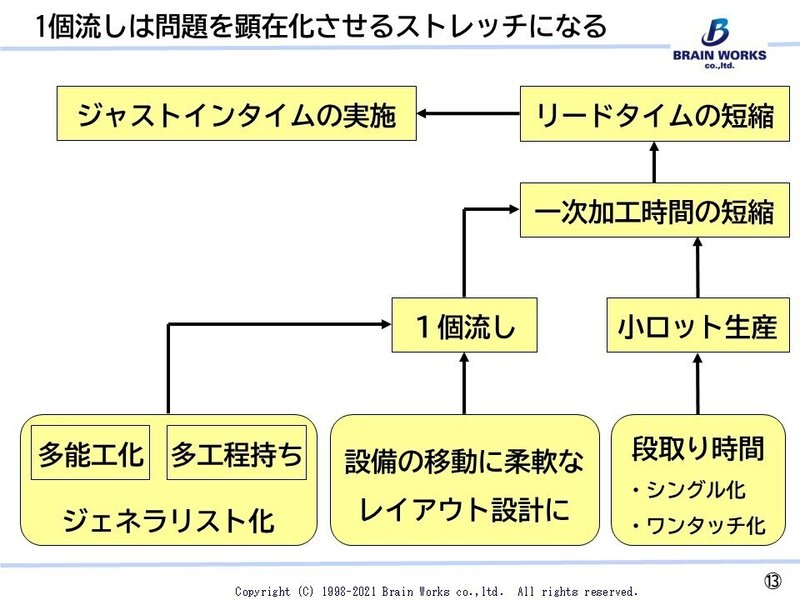

したがい、一個流しによるメリットは、工程での問題を顕在化させたり、個々の滞留時間を減らしてリードタイムを短縮することにあります。

1個流しの生産の追求が、リードタイムの短縮と個々におけるムダの削減になるということです。このように製造ラインの1個流しという考え方を播種から出荷までに拡大して可能な限り1個流しを追求しているわけです。

1個流し生産を追求し始めると、いろいろな無駄の改善の必要と共に、ジェネラリスト化によって人材育成に繋がりますし、設備レイアウト変更も日量生産高に合わせた容易な変更を可能にする柔軟性が求められます。

また各工程が徹底した小ロット生産を必要とするので、段取り時間の絶え間ない改善で、シングル段取化や、さらに短くワンタッチ段取りを実現しているんですね。

この1個流しを実現させるための生産の同期化とその必要性については工程を流れるように配置して、生産工程を徹底的に短縮することがジャストインタイムの考え方の軸になる基本的構想の1つになっています。

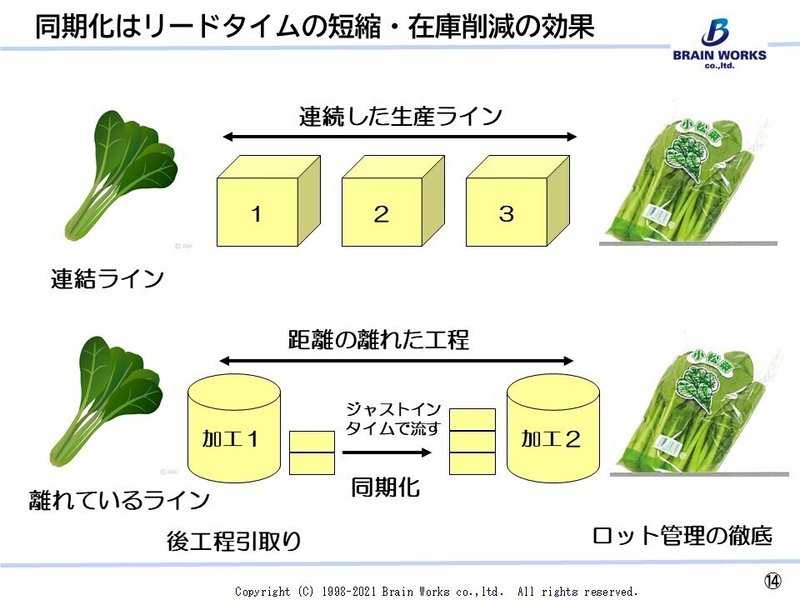

流れるように配置するためには生産ラインをこの図のように1から3のようにすることが必要で、一つ目が設備を加工順に隣同士に配備するということですね。2つ目が一次加工する農産物を工程順に1個ずつ加工する、要はこれが1個流しするということです。

3つ目が各工程、あるいは設備の加工能力の差をなくして、前後の工程の同期化を行うということです。ここで言う同期化とは、いくつか連続する機械での加工工程がある場合、前工程で1個の加工が済めば、続いている後工程もバランスのとれた同じような時間で加工完了をすることになります。

同期化は生産ラインが連続して、前工程の加工完了と同時に次の工程取り付けで即加工という加工工程の同期化と、生産ラインが離れている場合の前工程加工を終了後、即運搬して後工程で待ちのない状態にしてやって加工する運搬の2つの同期化があります。

納入は後工程が作業完了した分、前工程へ要求するもので、通常の同期化生産は流れが逆になります。アグリハックの特徴である後工程引き取りは、引き取り量が決まっていて一定の場合と、決まってない不定の場合があるんですね。

例えば袋詰めラインの使用量が10分で60個の場合、10分の単位の同期化生産となります。さらに改善して在庫を減らすと5分に30 個ずつとなり、小刻みな後工程引き取りに改善されていって在庫も削減されるということになるわけですね。

※ブレインナビオンでは、この記事の動画を無料でご視聴いただけます。

ここから先は

ブレインナビオン「かまちゃんねる」ここだけの話

株式会社ブレインワークスの運営するブレインナビオンで毎週火曜日11:00~11:30にお届けしている「かまちゃんねる」を中心にブレインナビ…

この記事が気に入ったらサポートをしてみませんか?