2023年第3回デジラボ(前半)シェルのたわみを最小にするブレース・面材配置最適化を体験しよう

はじめに

こんにちは.2023年度第3回のデジラボを担当する北九州市立大学藤田研究室所属の,M2清水,M2新田,B4小林です.

今回は,「シェルのたわみを最小にするブレース面材配置最適化」というテーマのもと話を進めていきます.

アクリル板を使用したシェルの作成

シェル作成の目的

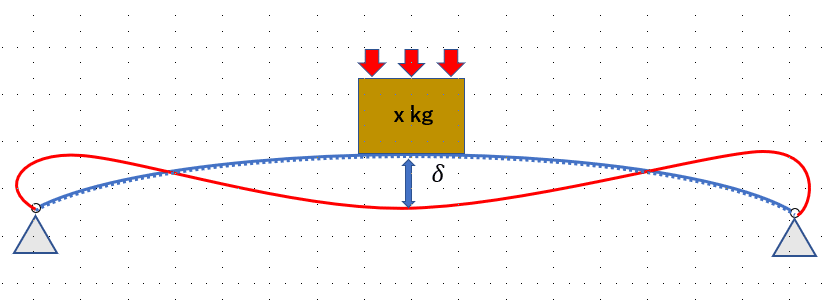

今回のデジラボでは,レーザーカッタを使用して切り欠いたアクリル板を組み合わせ,グリッド状のラチスシェルを作成します.その後,シェルの頂部に荷重を載せ,初期形状からの頂点のたわみδを計測します.

計測したシェルのたわみδを最小にするような,ブレースと面材をシェルのグリッドに配置します.

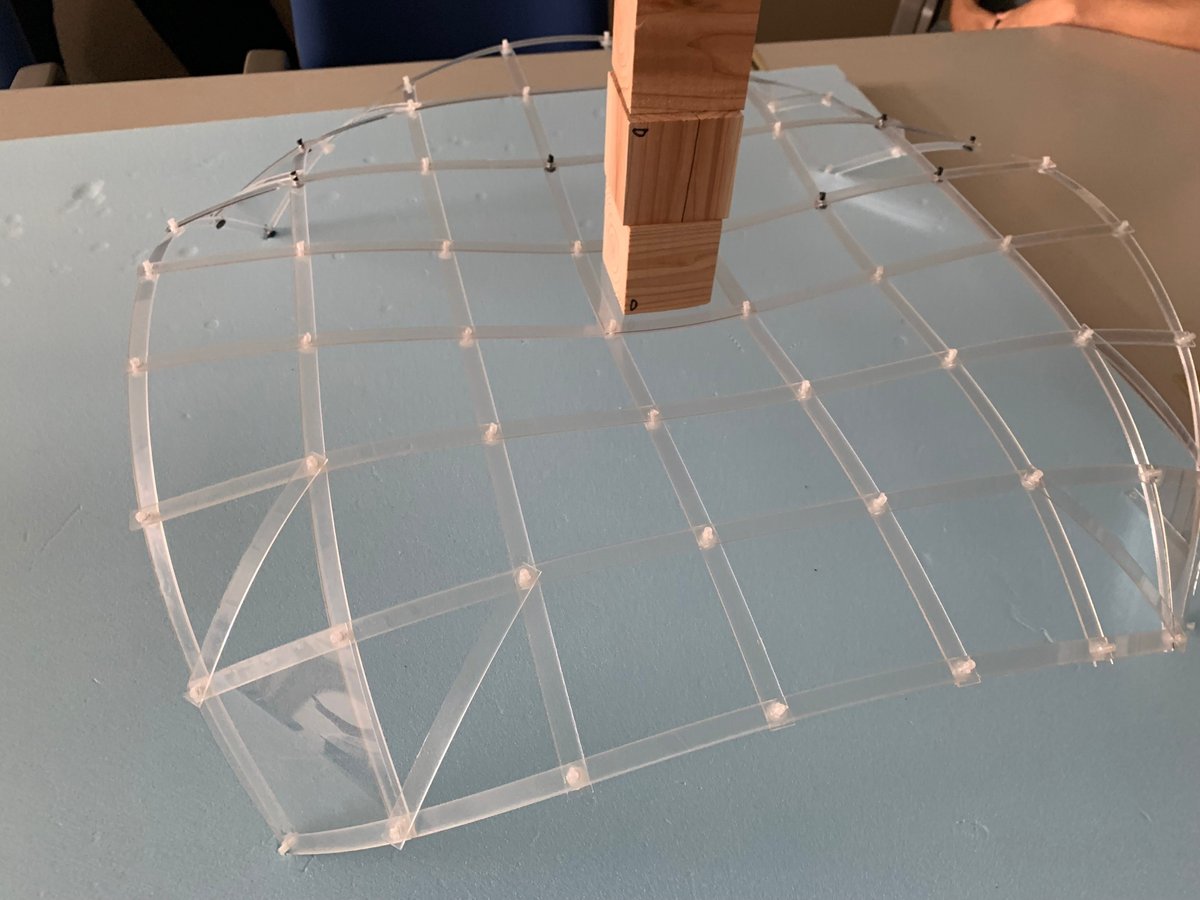

シェルの作成方法

ホームセンターで購入したアクリル板(450mm×600mm)をレーザーカッターで切り欠きます.

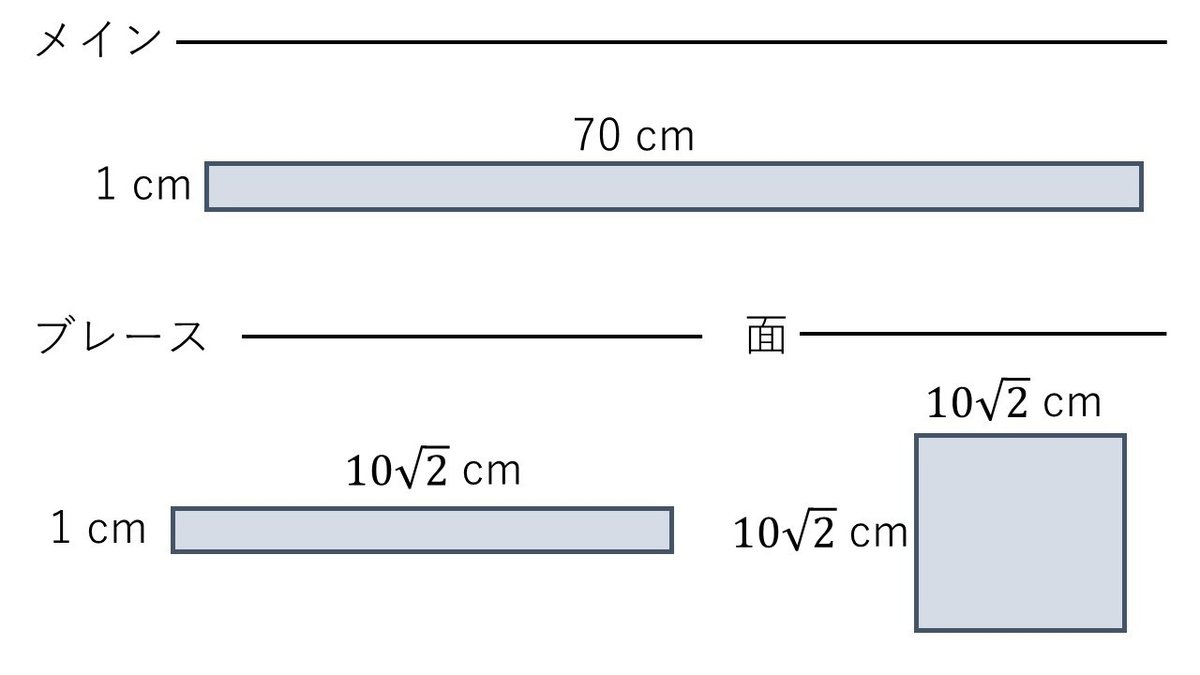

アクリル板で切り欠く部材の長さは

・メイン材:L=70cm,W=1cm

・ブレース材:L=10√2cm,W=1cm

・面材:L=10√2cm,W=10√2cm

に設定します.

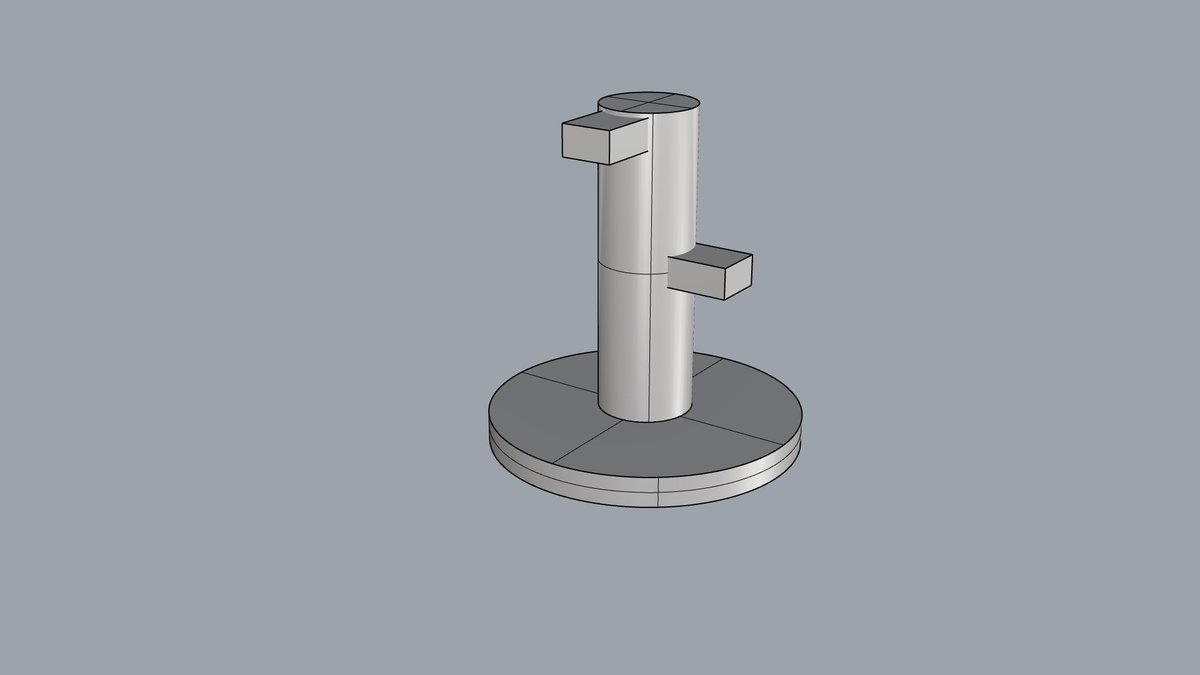

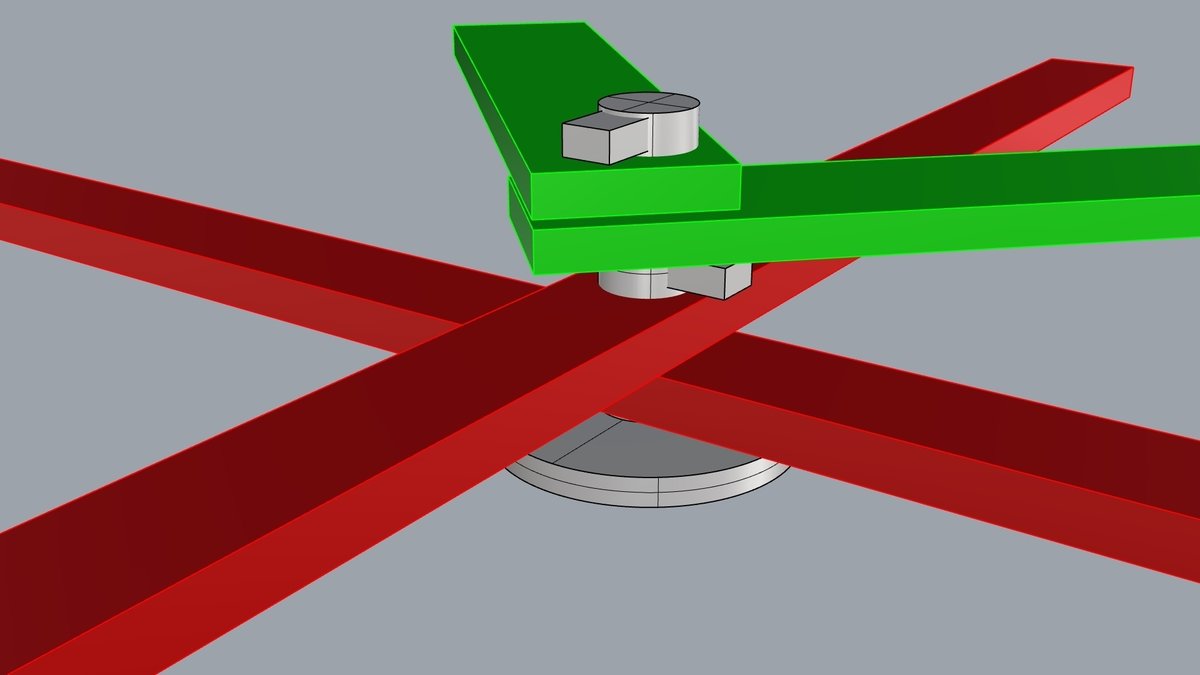

このような規格で作成した部材を,3Dプリンターで作成したピンに通して接合します.

シェルの組み立て

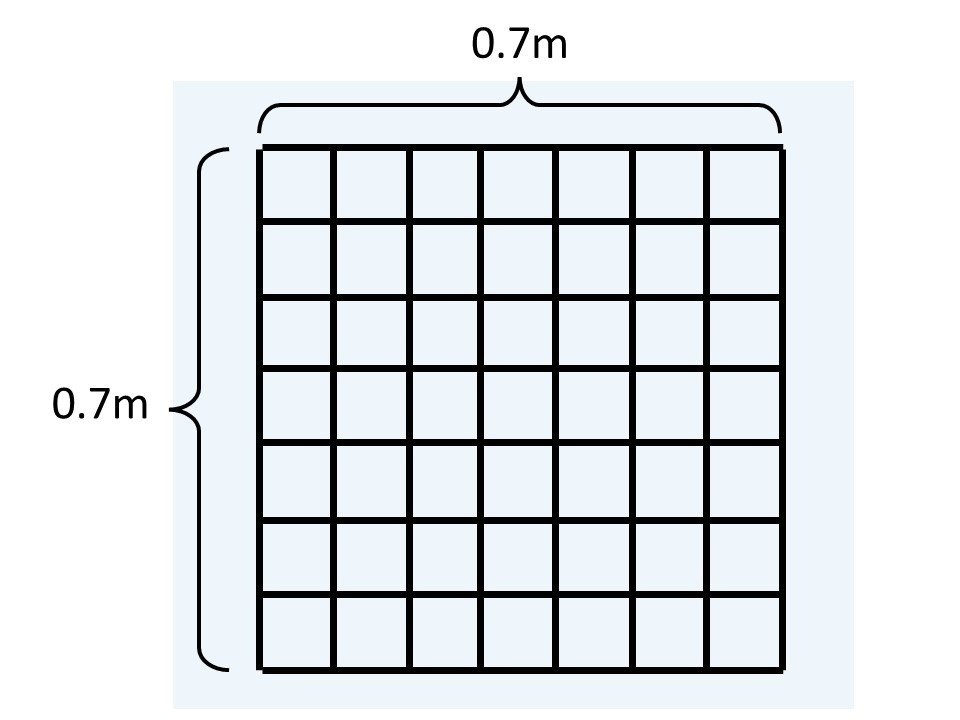

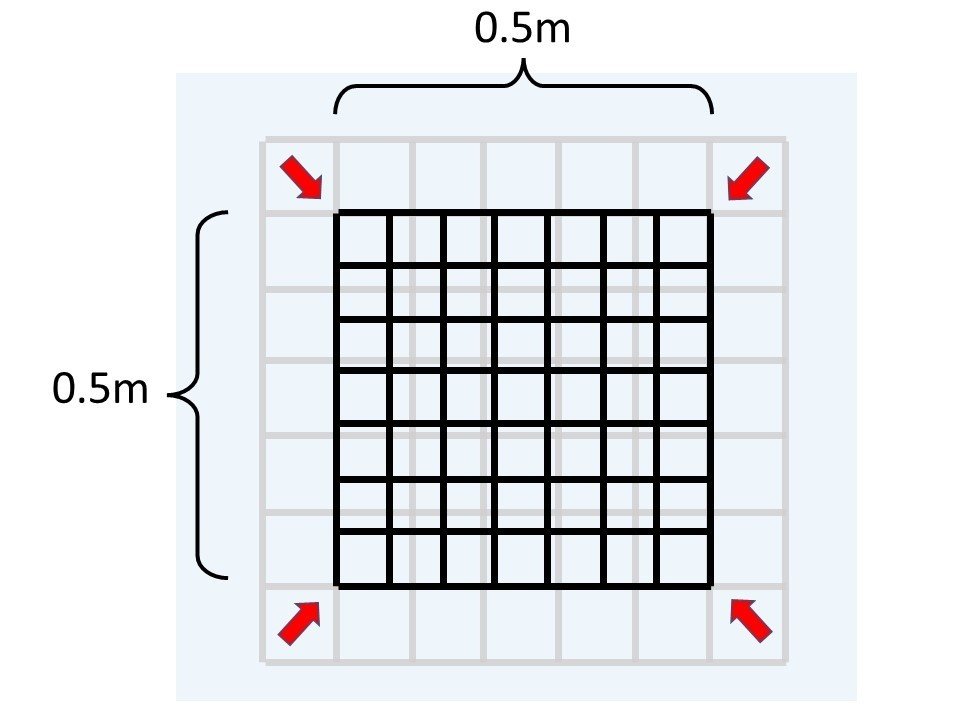

以上の方法で作成したシェルの部材を,7×7グリッドで作成します.シェル全体のサイズは,組み立てる前では70cm×70cmですが,組み立てる際に,50cm×50cmに縮小させながら面外方向にはらみだすようにしてシェルを形成します.

面外方向にはらませて作成したシェルの足元を,スタイロに掘った穴にはめることで形状を固定します.

載荷実験

作成したシェルのグリッドにブレースや面材を配置し,頂部に荷重をかけ,その際のたわみδを計測します.

結果の評価方法

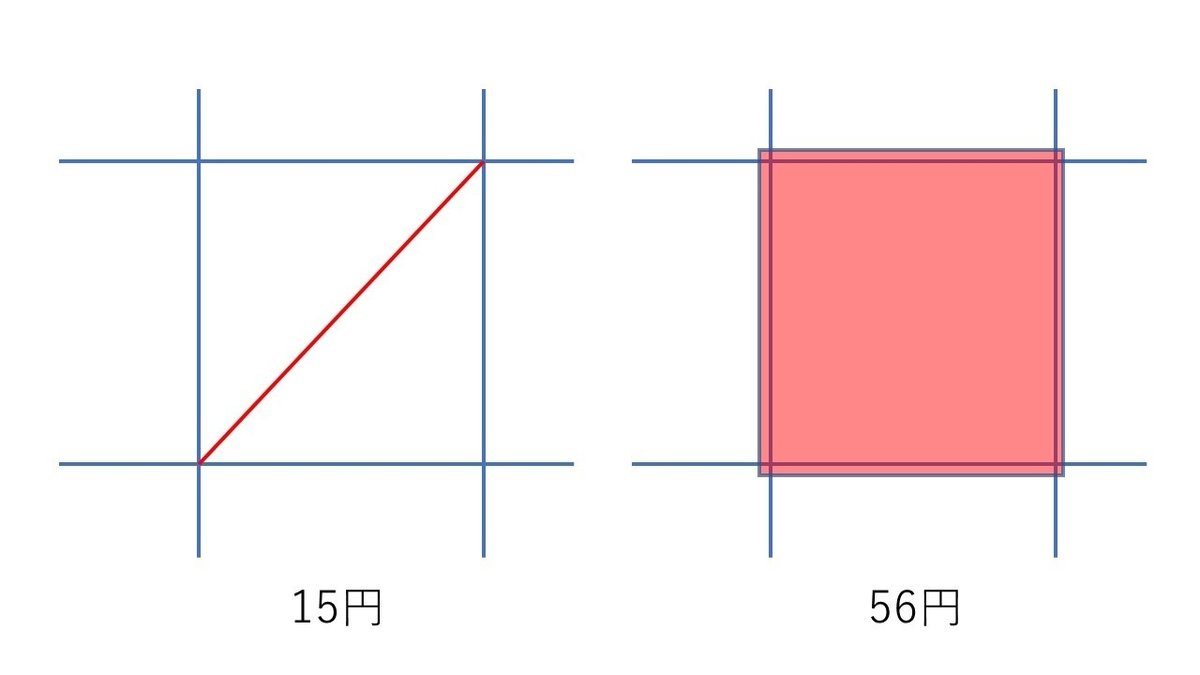

今回の実験では,シェルのたわみを最小にするブレース・面材の配置最適化を実施するにあたっての制約条件として,ブレース・面材の使用にかかるコストを考えます.

金額は,ホームセンターで販売されていた価格から単位体積当たりの金額を算出し,ブレース・面材一つ当たりの金額を求めました.

以上の方法で作成したアクリル板によるラチスシェルのたわみを最小にするためのブレース面材配置を行います.

以下の動画に載荷実験を行っている様子が14:30以降に載っているのでぜひ見てください.

https://www.youtube.com/watch?v=uU1cESSD3Gc

以上で,2023年第3回デジラボ(前半)シェルのたわみを最小にするブレース・面材配置最適化を体験しようを終わります.後半では,実験で作成したシェルをOpenSees for Grasshopperを使用して構造解析し,人為的に行ったシェルのたわみと費用を最小にする同時最適化をGrasshopperの最適化プラグインであるWallaceiを使用して,同様の条件のもと最適化を実施し,実験値との比較を行います.