建築•機械設計DXの未来と製造業の戦略

製造業におけるプラットフォーム戦略のメリットと三つの事例を紹介

従来のモノ売り・コト売り

→他社のものづくり・事業を支える

外販ソリューションを展開

日本の製造業は、

世界のロールモデルではなくなった

世界経済フォーラム(WEF)が製造業のロールモデルを

意味するグローバルライトハウス(灯台)として工場を認定している

産業革命について歴史を振り返る と、

第1次産業革命では、

石炭エネルギーという

動力の獲得により軽工業が発展

第2次産業革命では、

石炭エネルギーから

石油エネルギーへと動力の革新が

起こったことにより重工業が発展した

第3次産業革命では、

コンピューターを中心として

情報通信産業が拡大

日本の製造業が置かれている状況

ー新興国の台頭に苦戦ー

かつては自動車・エレクトロニクスの分野で

圧倒的な競争力を有していたことから

→貿易摩擦の激化も招いた

1979年日本のモノづくりが徹底的に研究され

→「リーン生産方式」「シックスシグマ」などが体系化された

製造業の先端をいくロールモデルと位置付けられた

自動車部品産業→新興国のEMS企業(製造受託企業)に奪われている

EMSが製品開発・製造を担う構図も生まれてきている「Tier1飛ばし」

デジタル化とコモディティ化の波

ドイツ提唱industry4.0

(サイバーフィジカルシステムを通じた製造業の高度化)

🇩🇪🇨🇳🇺🇸は製造オペレーションを標準化して、

デジタルによる制御・ノウハウ展開をして効率的に海外展開

日本は生産技術人員などを派遣して人を通じた

ノウハウ移転を行う→スピードの面で他国に大きな差

差別化の観点がプラットフォームを含む

デジタル・ソリューションへと移行し、

製品としてのQCD(品質・コスト・納期)に

強みを持ってきた日本企業が価値の転換に乗り遅れた

デジタル時代に残る日本のモノづくりの強み

日本の製造業の存在感が相対的に低下する

→デジタル時代における競争戦略の見直し,

モノづくりの中で蓄積してきた

現場の技術・ノウハウといった強みを展開していくことも一手となりうる

現場の技術・ノウハウ→暗黙知・属人的だが

デジタル技術でIoTや3Dセンシング,デジタルツインなどで見える化=標準化できる

日本としては

→①こだわり抜いた現場の技術・ノウハウ

→②すり合わせ型のオペレーション

がデジタル時代において強みとなる

①こだわり抜いた現場の技術・ノウハウ

開発→メーカー・部品メーカーが企業を超えて連携したすり合わせ開発,継続的な製品技術,品質の進化, カイゼン

生産技術→自社内生産技術、工作機部での先端ライン工法開発

製造・サプライチェーン→系列内での企業を超えた連携,技術共有,生産性、品質指導を通じた系列全体の競争力強化,

組織横断→

パターン① 製品設計力•コア部品技術を売る

日本はカテゴリ自体を一新する破壊的イノベーションは苦手

同一カテゴリーにおけるたゆまない技術革新は強い

技術•ノウハウを活かした自社設計品の製造•販売•サービスを行い収益を得ていく既存の戦い方ともに、製品設計技術•ノウハウを他社製造業へ提供することを通じて効率的に収益•価値増大につながることも必要

3DCGとシミュレーション技術

歴史を振り返ると

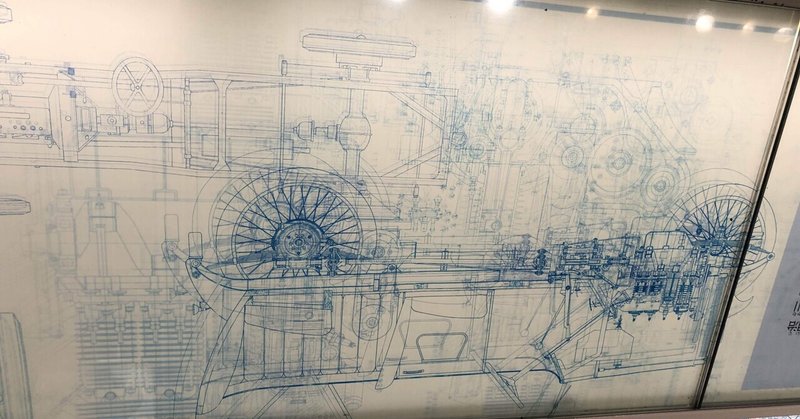

①技術者による手書きの設計書

②コンピュータソフトウェアを用いたCADによる設計とシミュレーション

今後は仮想空間上でのゲームエンジンと呼ばれる3DCG(Unreal EngineやBlenderなど)を利用したシミュレーション技術(VR装置・ARなどの拡張機能)

リアルタイムデータ共有とAIの活用による設計コンセプトの自動生成と設計ミスなどの画像認識などが導入されてくることが予想される

この記事が気に入ったらサポートをしてみませんか?