シリコーンモールド格闘記

前回は、"森のこ" キャンドルが誕生するまでの流れをご紹介しました!

今回はその続きで、『初受注 ⇒ 課題発見 ⇒ シリコーンモールド改良』に至る奮闘の様子をお話ししたいと思います📖

1)初受注から新たに見つかった課題

"森のこ" キャンドルをオンラインで販売開始して4ヶ月近く経った頃。

ありがたいことに、初めてお客様から注文いただくことができました✨

あまりに嬉しすぎて、興奮で頭に血が上った状態のまま、さっそく制作を開始!

上市してからはずっと他の作品づくりにかかりっきりだったので、久々の "森のこ" 達とのご対面となります。

しまい込んでいたシリコーンモールドをきれいに洗って、丁寧に溶かした蜜蝋をゆっくり注いで、冷めたところで取り出して・・・よし、完成!!

・・・のハズが・・・

無数の気泡が入って汚らしい仕上がりに💦

これまで何度も試作する中で、気泡が入ることがあることは認識していたのですが、それにしてもこれは酷すぎる!!

これでは売り物にならん!ということで、1日半かけて何度も何度も作り直し、何とか合格ラインに達したものを出荷しました・・・

それにしても今後この状態が続くのは問題なので、何とか原因を究明せねば。。

蜜蝋を溶かす温度・注ぐ温度・注ぎ方によって、気泡ができやすい/できにくいがあるのは確かだけど、もっと根本的な問題がありそう。

ということで、モールドと出来上がったキャンドルを今一度よ~く見比べてみると・・・

モールドに取り込まれている気泡が多いところに、キャンドルでも気泡ができていることが分かりました。

モールドに気泡が入り込んでいたのはモールドを作った時点で気づいてはいましたが、その部分を指で触っても凸凹している感じがほとんどなかったため気にしないようにしていたのが、どうやら悪因のよう。

そして、よく見るとその気泡はキャンドルの底の部分に多く存在。

これはもしかして、シリコーン型を作る時にキャンドル原型を立てた状態で設置したために、気泡が底部分にたまりやすかったからか(下図)?

よし、そうと分かれば、新たな型を作り直すまで!

<ここまでで明らかになった主な課題>

① 気泡混入(上述)

② シリコーンが固まった後、原型を取り出す際に原型の中心で切り出すのが手探り状態だった(前回記事)

③ 取り出した原型に、カッターの跡が付いてしまった(下の写真)

④ シリコーン型を使う時、きっちり合わせるのが難しい(下の写真)

これらの課題を解決できそうな方法をネットで調べ、これまでの検討で使い切ってしまったシリコーンも新たに追加購入し、いざリベンジ!!

2)シリコーンモールドの改良(その1)

前回は、キャンドル本に書かれていた方法でシリコーンモールドを作製しましたが、ネットでいろいろ調べると、立体物をモールド取りする際は片面ずつ型取りするのが一般的なよう。

片面ずつ型取りすれば、シリコーン液を注いだ時の液深さも浅くなるので、シリコーン中の気泡が抜けやすそう。

さらに、ワックスを注ぐための導入管のような部分を作っておくことで、実際にキャンドルを作る時にキャンドル自体に気泡が入りにくくすることもできそう、という方法が見つかりました。

それでは、簡単にその作製手順をご紹介したいと思います✍

① ブロックで枠を作り、原型の半分を粘土で埋めて固定する

◆ 黄色い管がワックス導入管です。

粘土で作るときれいに作れなさそうだと思ったので、太さ10mmもある金属製のワイヤーをガンガン叩いて曲げ、油粘土で原型やブロック枠と接合しました🔨

◆ 3か所のまるい凹みはペンのお尻でつけた跡で、この部分がシリコーン型の鍵(かみ合わせ)になるため、シリコーン型がズレなくなるとのこと(この文章だけではよく意味がわからないと思いますが、最後の仕上がりを見ていただければ…)。

② シリコーンを注ぐ

写真を撮り忘れたので、裏面にシリコーンを注いだ時の写真で代用させていただきます(笑)

③ 粘土を除去する

シリコーンが固まったら、枠ごと裏返して、油粘土だけを取り除きます。

粘土が残っていると型の精度が落ちるため、徹底的に除去します。

これが地味に時間かかりました・・・

④ 離型剤を塗布

シリコーン専用の離型剤は市販されているようですが、そんなにしょっちゅうモールドづくりをする訳ではないので、手持ちのヒマワリオイルで代用。

この離型剤は、この後注ぐシリコーンとすでに固まっているシリコーンとが接着しづらくするためのものです。

ちなみに、石粉粘土とワイヤーには何も塗りませんでしたが、シリコーンは全く接着してきませんでしたので、シリコーン部分のみ塗布すれば十分なようです。

⑤ シリコーンを注ぐ

※②と同じ状態なので写真は省略

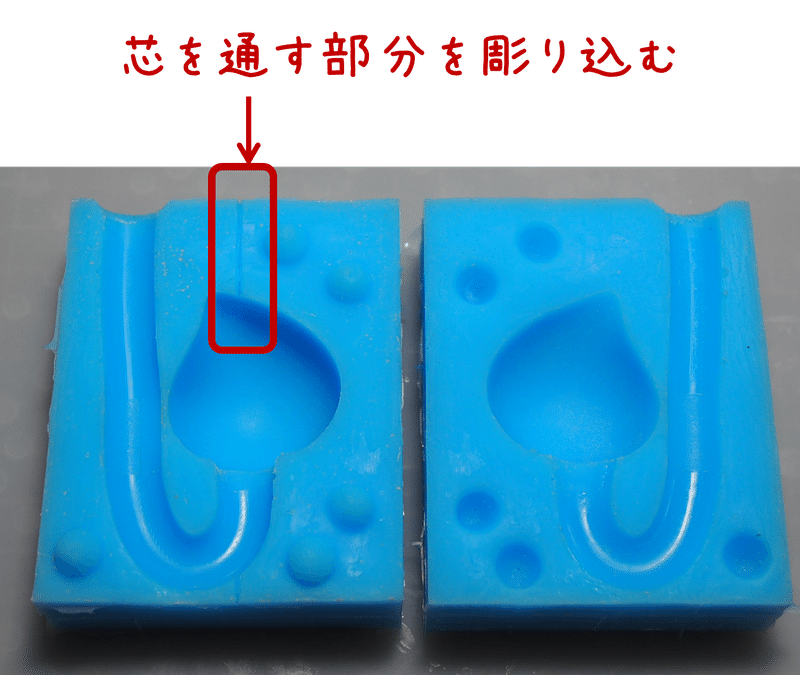

⑥ ブロックを外し、芯を通す部分をカッターで彫り込んで、完成!

芯を通さないようなものを型に取る場合でも、ワックスを注ぐ際に型内に入り込んでしまう空気を抜くため、このような空気穴は必要なようですが、今回は芯を通す部分を兼ねて作ってみました。

⑦ 実際に使ってみる

組み立てて、ワックスを入れたところ ↓

冷めた後に取り出すところ ↓

パッと見た感じではうまくいったように見えますが、出来栄えを確認すると・・・

残念。。。

気泡は前回の型とあまり変わりない感じで入り込んでいます😿

そして、芯通しの穴(兼、空気穴)が小さすぎて空気がうまく抜けきらなかったようで、頭のてっぺんが欠けたような出来栄えになってしまいました・・・

頭のてっぺんの欠けについては、空気穴の拡張や、ワックスを入れる際の型の傾きを工夫することで対処できるかもと思いましたが、気泡が入るのはどうしようもない感じだったので、この型はあえなくボツにすることに😢

・・・ということで、シリコーンモールドとの格闘劇はまだ続きます!

<<続く>>

この記事が気に入ったらサポートをしてみませんか?