真空成形マニュアル 〜手順を忘れたあなたへ〜

真空成形の作業をするときのマニュアル

ざっくり手順を説明!

1.原型(成形される形の型を作る)

2.PET板を温めて原型に押し当てる

3.冷ます

4.原型とPET板を離す

5.余分なPET板を切り落とす

詳しい手順・注意点

・原型についての素材の説明と造形の注意点

・素材

*熱に強く、吸引時に変形しない強度が必要!

・MDF(中密度繊維板)やバルサ材が向いている

MDFは中の繊維が均一で加工しやすい

バルサ材は軽くてもろくて精度に欠ける

・石膏、ケミカルウッド(人工木材)、樹脂、金属も向いている

・スポンジ系な素材、油系粘土、ダンボール、スタイロフォームなどは原型としては不向き

・バルサ材について

・軽くて柔らかく、加工しやすい素材 → 耐久性がない 精巧さを求められない

・カッターやナイフ、ヤスリで加工する

・木工用ボンドなどで接着可

・造形

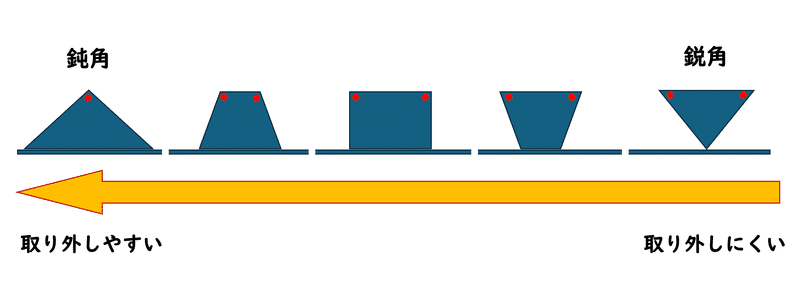

*角が鋭いほどPET板からの取り外しが難しい

一方で、鋭角なものを輪切りにして、原型を取り出すのはOK!

1枚に対して、複数の原型を配置するものOK!

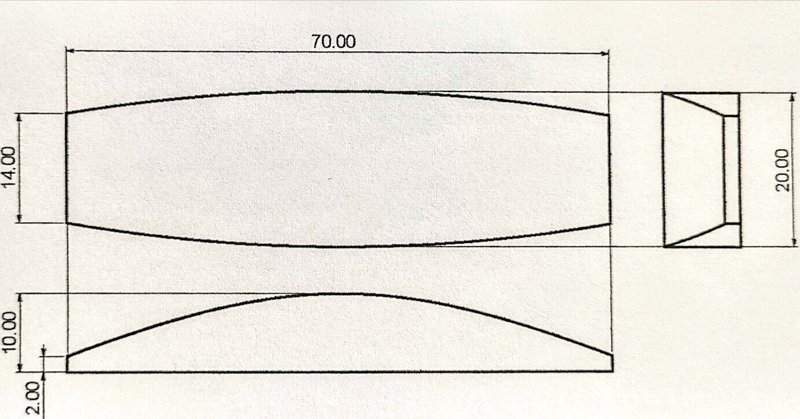

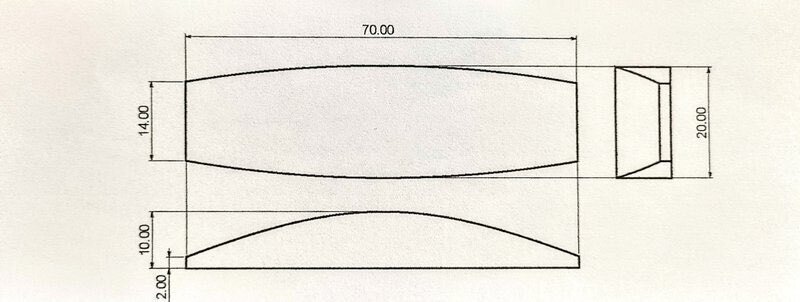

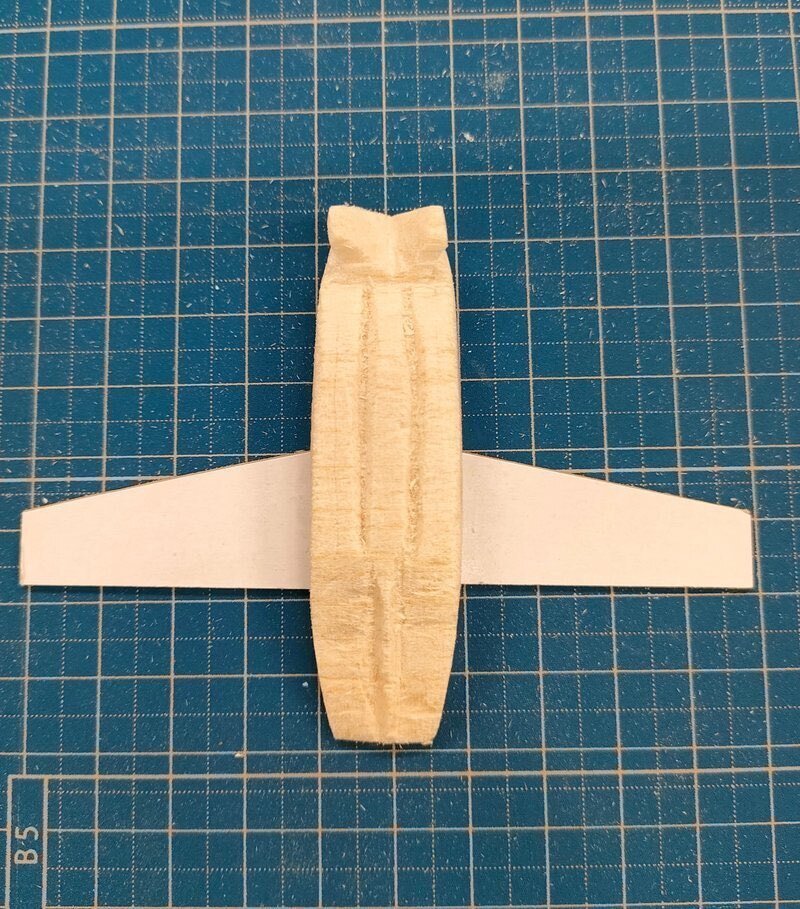

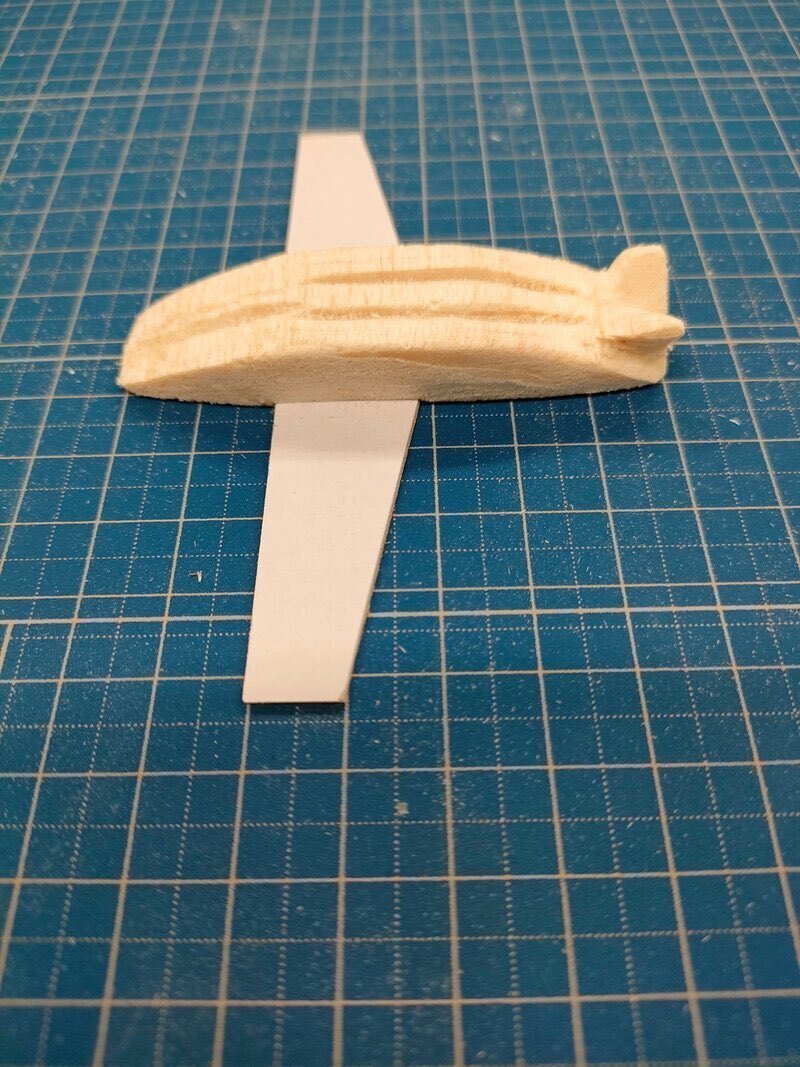

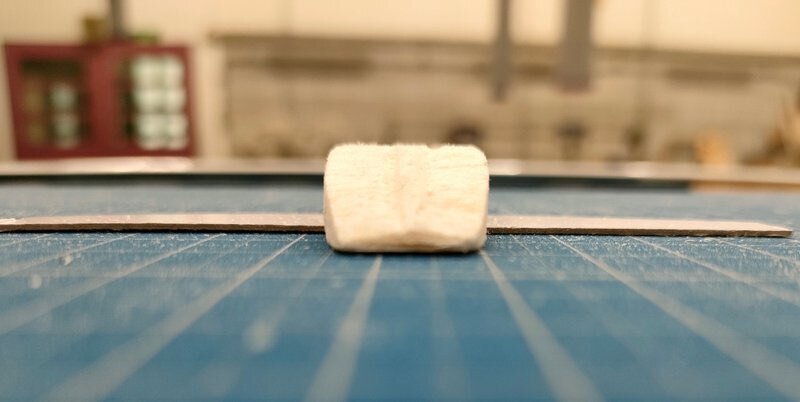

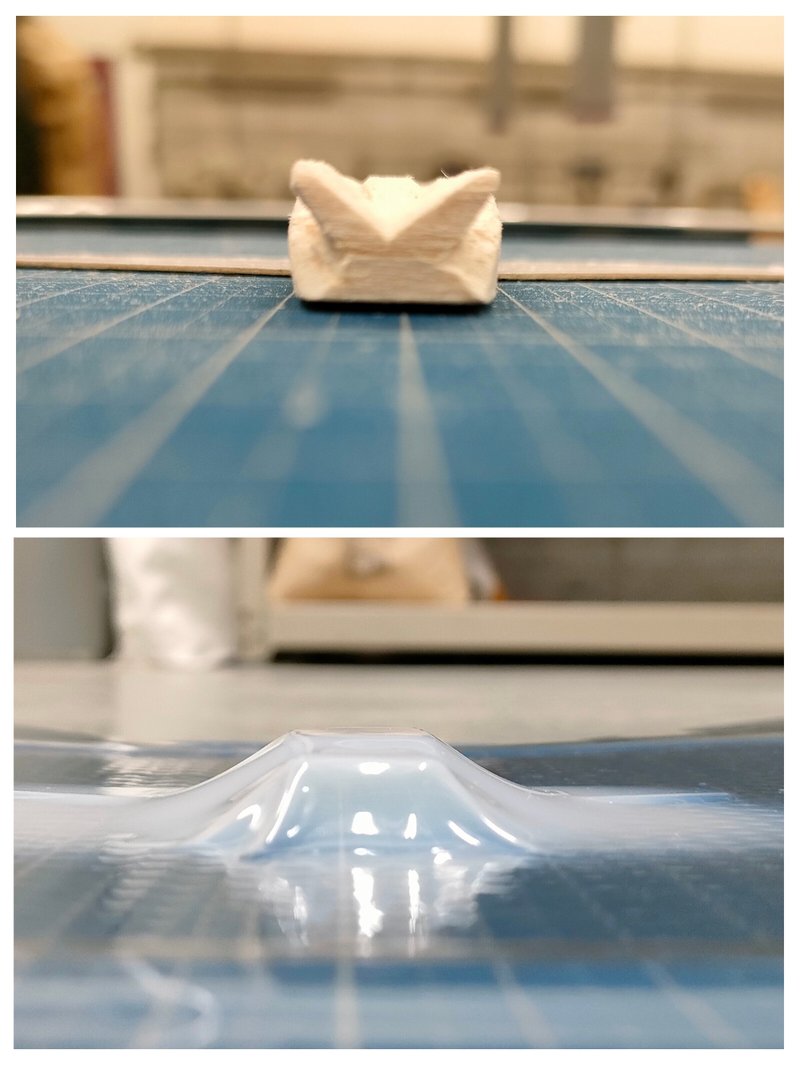

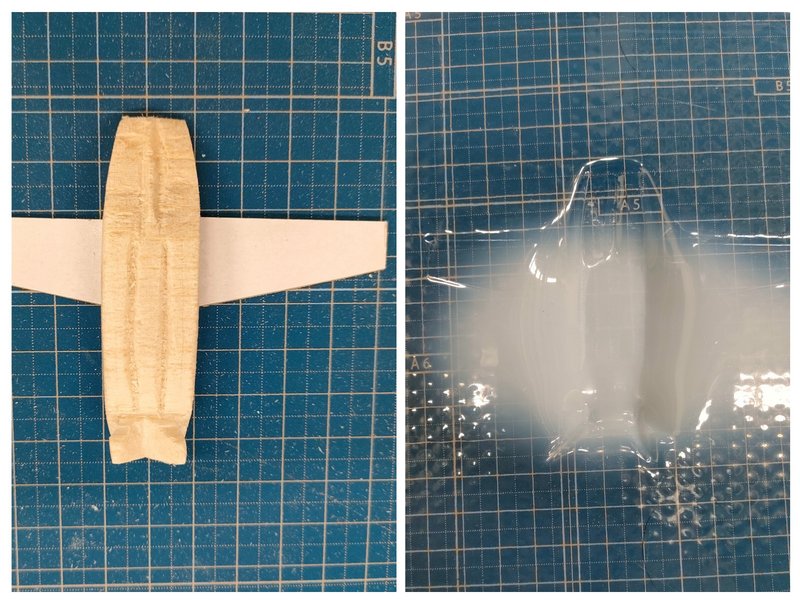

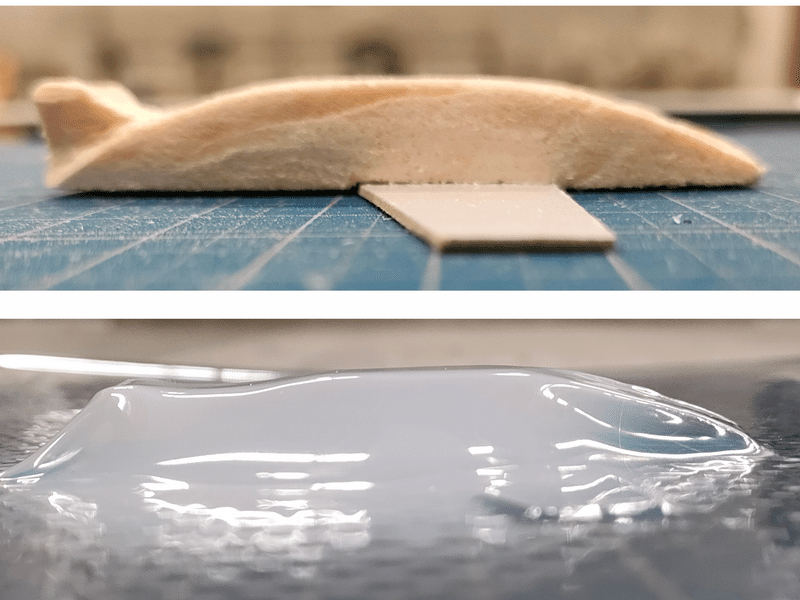

・今回制作した原型

↓今回、制作したもの (飛行機をモチーフに制作)

PET板について

・A3サイズ、0.5mmの厚さの「PET板」を使っていく。(*授業で扱ったもの)

・なぜ、PET板なのか?

→食品容器で使われるなど身近な素材

加工がしやすい

塩化ビニール板(PVC)と異なり、燃やしても有毒ガスが発生しない

*熱が加わるとPET板は変形しやすくなる。その特性を利用するのが真空造形。

・加工方法

・ハサミ、カッターで加工可

・塗装する場合→プライマーで土台を作る

・ポイント

・接着が難しい素材である

→ヤスリで接着面に傷をつける

プラスチック用接着剤や両面テープを使用

*組み合わせる場合は、一方に穴を開けてそこに通す形がいいかと

・真空成形(Vacuum forming)について

・熱して柔らかくなったPET板を原型(型取る物体)に押し当てて、冷まして形を取り出す加工方法。(*他の方法もある)

・メリット

・短時間で複製が可能

・様々な材料を試せる

・デメリット

・場合によっては、寸法やPRT板の厚さにばらつきが出る

・PET板の再利用が難しく、ロスが出る

・ポイント ー 原型が綺麗であればあるほど、ツルツルの造形が出来上がる!

・注意点

・手動で熱する場合、白く変色しやすいので熱源とPET板を離してゆっくり加熱すべし!

・PET板全体をあっためてからプレスする!

・メカニズム

・新実習棟の機械の土台には格子上に空気を抜く穴が空いてる。

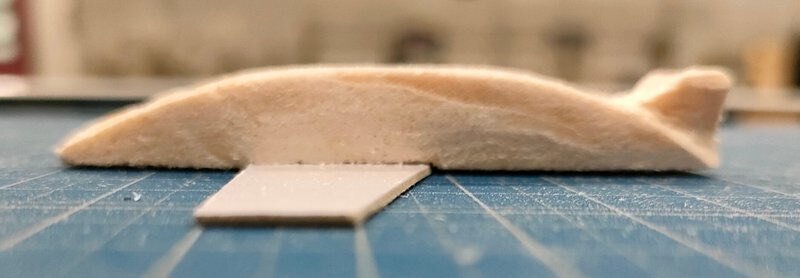

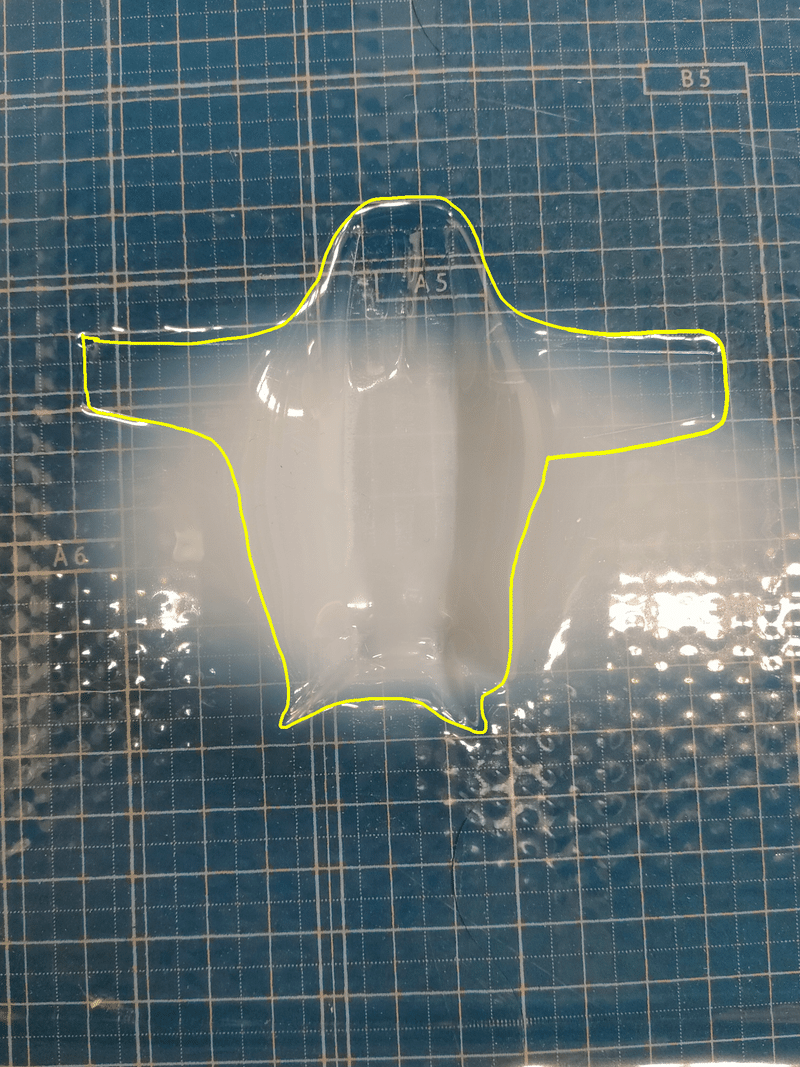

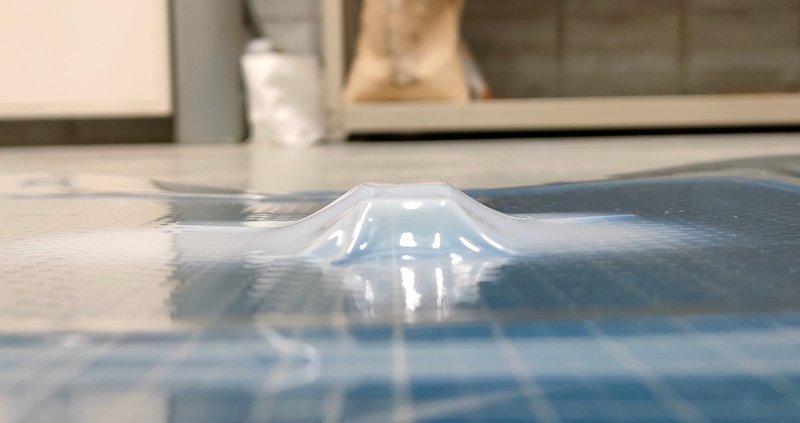

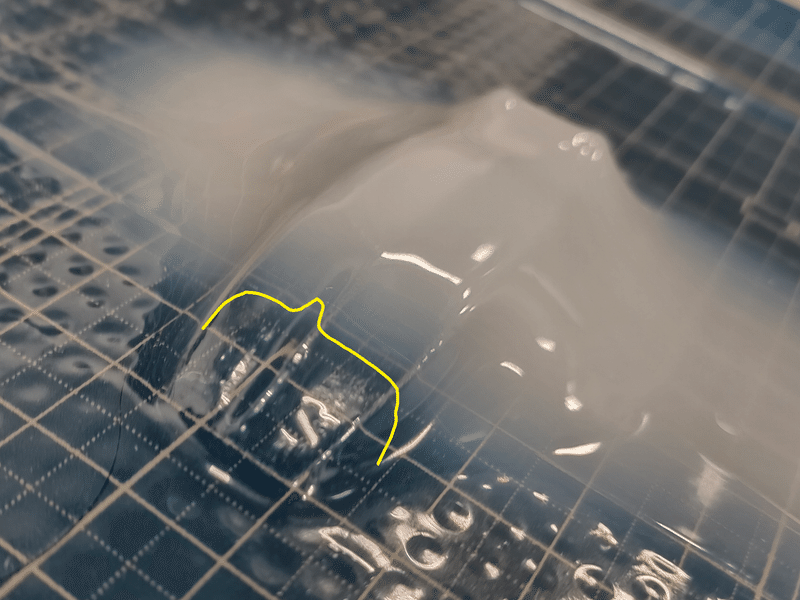

今回成形されたもの

複雑かつ鋭角寄りの造形は、このサイズ感では厳しい。。。

わかったこと

・厚紙の薄さでも型は取れる

・細くて小さい凸でも型どれる

・高低差があるかつ直角に近い角の型取りは難しい

・作業のアドバイス

・カッター

*刃の進行方向に指を出さない!

・一回で全てを切ろうとせず、同じところを複数回かけて切っていく

・切るものの繊維方向に刃を入れると切りやすい

・ヤスリ

・数字が大きいほど細かい目(120→240→400のような順でかける)

・木の端材などに貼り付けて使うと、面を作りやすい

(・茶色いヤスリを今回は使っていく)

*曲線を切る時

カッターなどで多角形の形にしていく→ヤスリで整える

・台紙と対象物の合わせ方(接着)

・必ず、対象物よりも大きい台紙を用意する

→台紙の上に対象物を置き、形取るようにカッターで切り出す!(←基本!)

*台紙を形に合わせに行かない!

・糊付け

・対象物に紙を貼る際は、全面に糊付けする→断面で剥がれないように

*貼ったら、定規などでプレスして固定する!

・大きい紙を貼る際は、真ん中から接着して、左右に広げていく

以上である! 長くなってしまったが、安全に気をつけて作業の検討を祈る!

この記事が気に入ったらサポートをしてみませんか?