高速化のための3Dプリンタ道具選び①(FFF/FDM方式のノズル選び)

TL;DR

造形速度ではなくMVSで考えよう。強いノズルと強いホットエンドに交換しよう。部品冷却も忘れずにね。

なぜトラブルがおきるのか

高速で稼働させるとホットエンドの性能によるトラブルが起きやすくなる。だいたい200mm/sくらいから。

なぜかというと、一般的なプリンターが樹脂を吐き出す性能の限界がだいたい200mm/sあたりだから。(もっと低速で限界が来る機種も多いけど)

「性能の限界」とは何か。

標準的な設定では、ノズル径は0.4mmで積層ピッチは0.2mmだ。

この設定で200mm/sの速度でプリントすると1秒間に吐き出される樹脂の体積(mm3/s)は

200mm/s x 0.4mm x 0.2mm = 16mm3/s となる。

仮に250mm/sなら

250mm/s x 0.4mm x 0.2mm = 20mm3/s となる。

ごく一般的なホットエンドではだいたい 10~16mm3/sが限界なのでちょうど速度200mm/sあたりからトラブルが起き始める。

性能以上の速度で造形すると、動作はするが樹脂の吐出がとぎれとぎれになったり、あるいはまったく吐出されなくなったりする。

最大体積流量:MVS

樹脂の体積の計算式 速度xノズル径x積層ピッチ=mm3/s は MVS(最大体積流量:Maximum Volumetric flow Speed)と呼ばれている。

(ノズルの出口は円形だからノズル直径じゃなくてノズル断面積 半径x半径x3.14が正しいのでは?という指摘は、、、まぁそれはそう。3DP界隈ではノズル直径を採用しているのでそれに従う。)

MVSは速度とノズル径と積層ピッチの掛け算なので、同じMVSでも速度は変わりうる。

例えば積層ピッチをより細かく、例えば0.2mmではなく0.1mmにするとより速い設定で印刷が可能になる。

通常設定 :200mm/s x 0.4mm x 0.2mm = 16mm3/s

ピッチ変更:400mm/s x 0.4mm x 0.1mm = 16mm3/s

なお、積層ピッチを半分にすると通常1層で済むところが2層必要になるので、結局2倍以上の造形時間がかかる。良しあしである。

ちなみにCreality K1は最大600mm/sの高速をウリにしていている機種だが、よくよく見ると「積層ピッチ0.1mmの場合」と書いてある。

K1のホットエンドの性能はMVS 32mm3/sなので、それ以下になるような設定で「最高速度600mm/s」と言っているわけだ。

600mm/s x 0.4mm x 0.1mm =24mm3/s

一方でTravel Speed、吐出を伴わない移動は800mm/sと記載されている。つまり「機械的には800mm/sで動けるんだけど吐出性能(MVS)の制限で600mm/sくらいが限界だね~」ということだ。

何がMVSを決めるのか

基本的にはMVSが増えるにつれ、樹脂を押し出すために必要な力は増える。

大量の樹脂を押し出すにつれフィラメントがヒーターで温められる時間が減る。温まり切らず粘度が高く流れにくい状態のまま樹脂が吐出されてしまうので吐出に必要な力が増える。

MVSはエクストルーダモータが出せる力と、樹脂を押し出すために必要な力が釣り合ったところで決まる。

MVSを改善するためにはこれらの方法がある。

①ホットエンド温度を上げる

温度が高いほど樹脂の粘度は低くなり押し出しやすくなる。

例えばこんな感じ。右側にあるFlow Rateの数値をチェックしてほしい。

温度を上げる長所

◆一番手軽な方法である

温度を上げる短所

◆PTFEチューブが溶ける可能性がある

対策➡オールメタルホットエンドへ交換する

https://signal-flag-z.blogspot.com/2021/05/bi-metal-heat-break.html

◆ノズル内部で樹脂が焦げる可能性がある

対策➡コールドプルなど整備頻度をUPしておく

◆造形精度が悪化する可能性がある

対策➡部品冷却を強化して樹脂がダレないようにする

◆稼働中の冷却効果によって設定温度に到達しない可能性がある

対策➡ヒーターを強化する。シリコンソックスや風よけを装着する。

②メルトゾーン長さを増やす

フィラメントが溶けているところを「メルトゾーン」という。だいたいノズル先端からヒートブレイクまでの区間を言う。

このメルトゾーンを長くしてやれば、フィラメントを溶かす能力が増える。まぁいわば「助走区間」が増えるわけだ。

具体的にはVolcano(ボルケーノ)ノズルに代表される長いノズルと、それに対応したホットエンドがある。(CHC Pro, Rapido HFなど)

Goliath(ゴリアテ)ホットエンドは、市販されている中で一番長いメルトゾーンを持っているだろうと思われる。Goliathは高速プリントを主眼においたオープンソース3Dプリンタープロジェクト、Vzbotから生まれたホットエンドだ。

メルトゾーンを長くすると溶融状態の樹脂の体積が増えるため樹脂が垂れやすくなり糸引きがひどくなったり造形精度が落ちる傾向にある。

メルトゾーンを増やす長所

◆性能アップ幅が大きい

正直言って、これがMVSの最大値を決めるといってよさそう。

メルトゾーンを増やす短所

◆改造範囲が大きく手間がかかる

ホットエンドだけでなく、それを支える部品も必要。

配線の取り回しなどわりと面倒な作業もある。

◆比較的高価である

◆糸引きが悪化する可能性がある

③ノズルを交換する

ノズルの内側の形状を工夫することでフィラメントとノズルが接触する面積が増え、つまりフィラメントに熱を伝える性能を改善することができる。

Bondtech社のCHTノズルが先駆者であり、現時点では性能的に最も良い。

中華パチモンノズルもあるけど紹介しません。性能的にも本家に及ばないようですし。

内面の形状の工夫以外を考える。ノズル内面の段差を工夫して抵抗を少なくすれば樹脂の流れがスムーズになり、MVSもよくなるようだ。数少ない国産ノズルであるところのテクダイヤ Kaikaノズルとか。

なお、同じ設計のノズルでもノズル径を大きくすればMVSは増える傾向にある。

ノズルを交換する長所

◆比較的手軽な方法である

ノズルを交換する短所

◆ノズル単価UP

④エクストルーダモータの強化

MVSが増えるにつれ、樹脂を押し出すために必要な力が増えるのであれば、エクストルーダを改造して押し出す力を強化してやればよい。

ボーデンエクストルーダーならVoronのM4エクストルーダなどがある。

https://vorondesign.com/voron_m4

ダイレクトエクストルーダーなら遊星歯車のorbiter extruderなどがある。

https://www.orbiterprojects.com/orbiter-v2-0/

エクストルーダーモータそのものをアップグレードしてもいいし、モータに流す電流を増やしてトルクを増やしても良い。

エクストルーダモータ強化の長所

◆数少ないホットエンド以外からのアプローチである

エクストルーダモータ強化の短所

◆改造範囲大きくなりがち

エクストルーダの保持パーツも必要

◆比較的高価

⑤高流量対応フィラメント

eSUN PLA-HSてのがあるらしい。どうやら流れやすいフィラメントらしい。https://www.esun3d.com/epla-hf-product/

もしかすると、高速造形/高流量向けフィラメントというものが増えていくのかもしれない。

フィラメントの長所

◆改造不要

フィラメントの長所

◆使えるフィラメントの種類が限定される

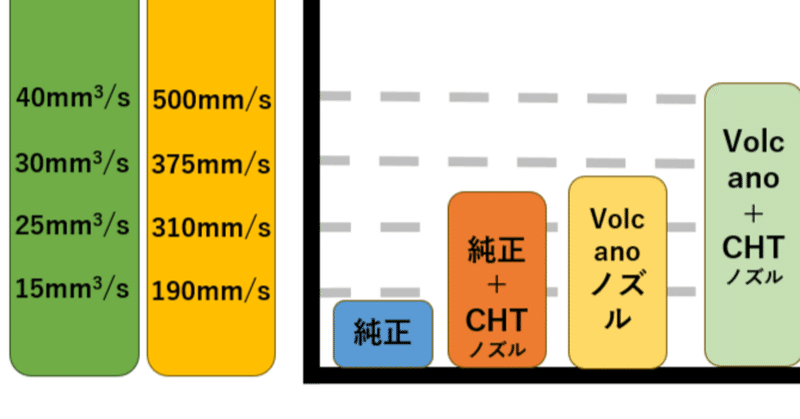

ホットエンド性能目安(ノズル径0.4mm)

そんでさ、実際どうすればいいの

MVSを2~3mm3/s増やしたい場合(現状+30~40mm/s)

ノズル温度を上げましょう。20~40℃くらい。

シリコンソックスを外していたら、つけましょう。保温が効いてくるヨ。

MVSを4~6mm3/s増やしたい場合(現状+50~80mm/s)

CHTノズルを買いましょう。ノズル温度を上げるのも忘れずに。

https://www.bondtech.se/product-category/nozzles/bondtech-nozzles/

MVSを7mm3/s以上増やしたい場合(現状+100mm/s以上)

高性能なホットエンドに交換しましょう。小手先ではどうにもなりません。高性能ホットエンドを装着するためには設計行為が必要になるので、最初から対応している(対応したプリントヘッドの設計が公開されている)VoronやVzbotといったオープンソース3Dプリンタを新たに組むというのも有力な選択肢になります。

参考資料

MVS性能参考①

https://github.com/AndrewEllis93/Print-Tuning-Guide/blob/main/articles/determining_max_volumetric_flow_rate.md

MVS性能参考②

https://forum.vorondesign.com/threads/v2-4-hotend-pros-cons-recommedantions-experience.167/

MVS性能参考③

https://satt99.hatenablog.com/entry/2020/11/23/164314#%E3%83%8E%E3%82%BA%E3%83%AB

MVS性能参考④

https://forum.v1e.com/t/data-table-max-flow-rate-various-hotends-extruder-combos-data-specs-etc/35121

MVS性能参考⑤

https://e3d-online.zendesk.com/hc/en-us/articles/8960252072093-V6-Volcano-SuperVolcano-Maximum-flow-rates-

この記事が気に入ったらサポートをしてみませんか?