生産技術とのコミュニケーション|トヨタ流開発ノウハウ 第20回

1.コミュニケーション・連携が必要

コロナというパンデミックを経験した日本。

以前より更なるテレワークが推進されていく流れになっています。

そんな中でどの企業からも声が上がっているのが、「コミュニケーション」を取るのが難しいという点です。

慣れない環境の中で今までと同じやり方で業務を推進していくのは難しく、今の環境に合わせた新たな仕組みやシステムが必要になってくるでしょう。

そのような企業全体の問題から、焦点を絞って、設計者が最もコミュニケーションが必要な部分に焦点を当ててみましょう。

設計者は単なる図面を作成することが業務内容ではなく、各部門と連携を取りながら、市場ニーズに合致する製品を創造していくことが目的です。

設計者1人では、市場が求めている製品は出来ませんし、独りよがりの図面を出図してしまうと、後工程である生産技術、製造部門で多くの手直しが必要となってくるでしょう。

2.設計者の在り方の基本原理

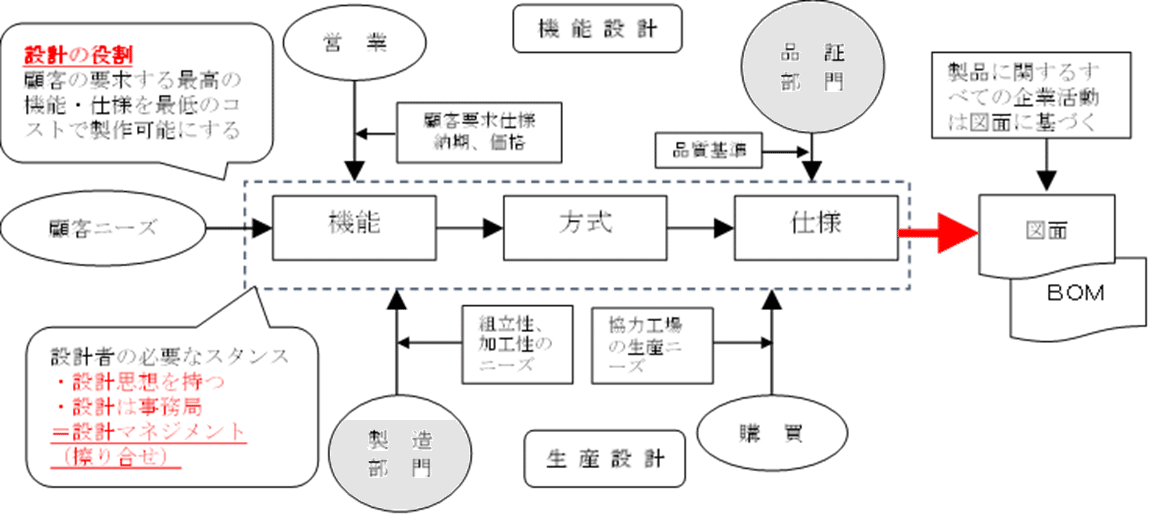

上記図は設計者の在り方である基本原理を示した図です。

この基本原理でわかるのが、製造業という企業で製品を創造し、市場に出すためには、設計部門が中心となって進めていくことが設計者に求められます。

特に製造部門(生産技術も含む)や購買部門とは、深い関係にあり、常に連携を取って進めていかなければなりません。

では、どのようにして、どのような内容の連携(コミュニケーション)を取らなければならないのでしょうか?

皆さん、今の業務でどのようなコミュニケーションを取っているのか考えてみてください。

3.コミュニケーションの取り方について

私のクライアント先の企業様では、下記のようなコミュニケーションしか取れていないのが現状です。

・設計終了後、図面と部品表を提出するのみ。

・図面に合わせて、顧客からの要求仕様書や製作仕様書を図面の添付資料として提出する。

・組立方法や注意点を口頭で連絡する。

このような情報のみで、本当に品質を担保した生産が可能でしょうか?

実際に上記のような内容のみで生産出来ている企業様は、製造部門にベテランやノウハウを十分に蓄積したメンバーがたくさん所属しているため、図面を見ただけで組立や加工が出来ているのです。

では、ベテランが退職した後、どのようになってしまうでしょうか?

設計者に多くの問い合わせがあり、現場に設計者が出向かなければ、生産できない状態になってしまうでしょう。

そのようになってからでは、手遅れです。

このようにならないために、生産できる状態の図面として、「生産設計図面」の作成が必要になってきます(ベテランは頭の中にこの「生産設計図面」を描いているハズです)。

4.生産設計図面

設計の基本原理でも触れていますが、図面には、設計者は市場のニーズを創造するために、どのような機能が必要なのかなどを考え、仕様や図面に落とし込んでいく「機能設計図面」と、モノ造りができる内容を図面に落とし込んでいく「生産設計図面」が存在します。

設計者は「機能設計図面」が出来た後に、その図面を生産技術に提出し、品質を保った生産を行うことが可能なのかを検証してもらいます。

その上で、変更や修正が必要な情報を設計者にフィードバックします。

その後設計者は、その情報をそのまま受け入れることができるのか、機能に影響を与えないかなどを検証し、図面を変更していきます。

その上で完成するのが「生産設計図面」となるのです。

生産設計図面を受け取った生産技術や製造部門は生産工程を構築するための情報として、以前からの図面で変更されている部分のみを確認していきます。

前述のように設計者と生産技術がコミュニケーションをうまく取っていけば、製造段階での設計者への問い合わせ、図面変更依頼などが大幅に減少していくでしょう。

例えば、製品に使用される「ビスの種類」。

精密な製品であれば、M2や3など小さいビスが存在し、また、皿やナベビスなど多くの種類が存在します。

また長さも異なるビスが設定される場合もあるでしょう。

しかし、機能的に考えるとその多くのビスの種類が必要なのかを再度検討しなければなりませんし、多くの場合は「過去からそのビスを使用していた」などの実績に頼って、必要などうかの議論をせずに出図されています。

生産技術者はその点に疑問を感じてもらい、本当に必要なのか、生産工程やタクトタイム上、このビスの種類に絞ってほしいなどの要望をぜひ行っていただきたいと考えます。

設計者に業務負荷が増加している中で、生産設計の部分まで設計者に求めるのは非常に難しいでしょう。

そのために生産技術部門もしくは製造部門が図面を見て、生産設計を行い、図面にフィードバックさせるための内容を設計者とコミュニケーションと取りながら、決定していってほしいと考えています。

そうすれば、製造段階での設計者の負荷が軽くなるだけではなく、スムーズな製造が可能となります。

受注生産企業には生産技術の機能を持っていない企業様もあるかもしれませんが、これを機に生産技術部を新設してください。

フロントローディング型のプロセスに変革し、QCDの高い製品を市場に投入することができるようになるでしょう。

講師プロフィール

中山 聡史 |株式会社A&Mコンサルト 取締役専務 経営コンサルタント

2003年、関西大学 機械システム工学科卒、トヨタ自動車においてエンジン設計、開発、品質管理、環境対応業務等に従事。ほぼ全てのエンジンシステムに関わり、海外でのエンジン走行テストも経験。2011年、株式会社A&Mコンサルトに入社。製造業を中心に自動車メーカーの問題解決の考え方を指導。2015年、同社取締役に就任

主なコンサルティングテーマ

設計業務改善/生産管理・製造仕組改善/品質改善/売上拡大活動/財務・資金繰り

主なセミナーテーマ

トヨタ流改善研修/トヨタ流未然防止活動研修/開発リードタイム短縮の為の設計、製造改善など

※2023年9月現在の情報です

近著

この記事が気に入ったらサポートをしてみませんか?