自作50%キーボード「inn」のケースを3Dプリントで発注してみた

先日、初noteとしてPCB発注についての記事を公開しました。

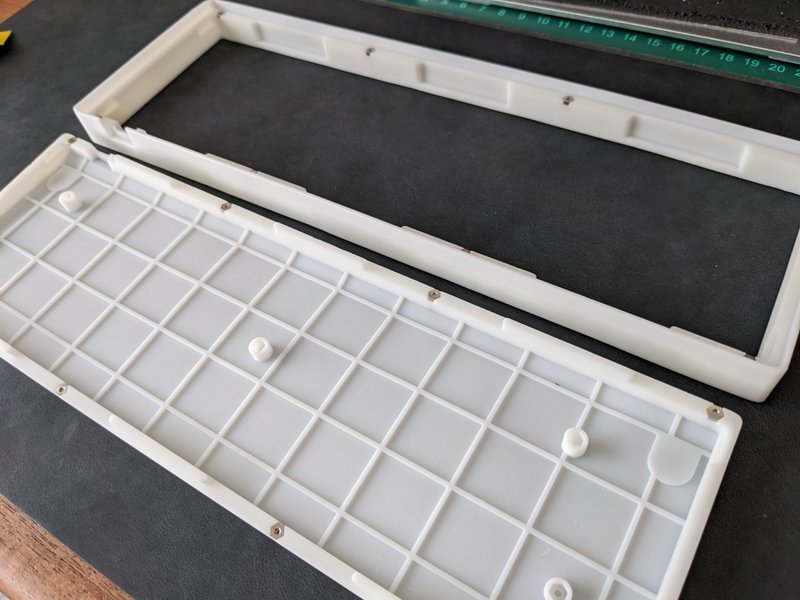

公開した翌日にPCBと同様JLCPCBさんに発注していた3Dプリントで出力したレジン製のケースが届き、キーボードとして一旦形になりましたので今回はその記録をまとめます。

3Dプリントの発注方法自体はPCBと比較して難しいところはありません。3D CADやモデリングソフトで作った設計データができてしまえば、STL形式で書き出したデータを発注画面でアップロードして完了です。この当たりの流れは次回以降の記事でまとめたいと思います。

自作キーボード第二弾inn ver1.0について

今回届いたレジンケースと、前回作ったPCBを組み立てて出来上がったのが自作キーボード第二弾の 「inn(アイエヌエヌ)」です。50キー、50%のキーボードなので100という文字を上下半分にした形からinnと名付けています。

スイッチプレートを上下からフォームで支えるガスケットマウントを採用していますので、ケースはトップとボトムの分割構成となっています。

ちなみに届いた3dプリントケースはこんな感じ。新しく追加された8111Xレジン。歪みもないし質感もさらっとしてていい感じ。何より安い。#JLCPCB #自作キーボード pic.twitter.com/1VKlK4OB2H

— copkbd (@copkbd) October 3, 2022

このキーボードを作った動機として、小さくて可愛い40%キーボードへの憧れというものがありました。ただ私はMacbook Proのキーボードも頻繁に使うため、あまり特殊な配列だと切り替え時に混乱が生じます(手がふわふわします)。このような理由から60%配列から数字行だけを削った配列のキーボードであればギリギリ混乱しないのではないか、と考えこのキーボードを設計し始めました。

また数字行の削除に加えて、なるべくコンパクトになるように左右に配置されたShiftなどの修飾キーのサイズを小さくしています。これにより通常の60%配列より1u分横幅が小さくなっています。縮小は修飾キーだけなので、通常のタイピング感はANSIレイアウトとほぼ同じです。

結果これでも十分コンパクトで可愛い配列になりました(個人比)。

2つに分割したスペースバーは長押し時にレイヤー移動キーとして機能します。レイヤー移動キーと組み合わせる事で数字や記号を入力することができます。数字の1を入力する場合は右スペース+q、記号の!を入力する場合は左スペース+qといった感じです。この数字や記号の割り当てはテンキーのように配置したりもできるのですが、MBPのキーボードに切り替えた時に混乱しないよう特殊な配列の採用を見送りました(QWERTY行に数字と記号を割り当てています)。

結果的には、使い初めに右側にあるDelete(Backspace)キーの小ささに多少違和感を覚えたくらいで、ほぼゼロコストで切り替える事ができました。レイヤーキーとの併用で数字・記号の入力は大変かと思っていたのですが、ホームポジションを崩さず入力できるので60%キーボードを打つときよりむしろ数字・記号が打ちやすくなりました。ただし、数字・記号を使ったショートカットキーなどは少し混乱することもありますが、稀なのでほぼ気になりません。

レジンでの3Dプリントを選んだ理由

ここからは3Dプリントで出力したケースについてまとめていきます。

今回JLCPCBの3Dプリントで発注する素材として選んだのはレジンです。選定の理由としては次のような項目が挙げられます。

ABSやPLA素材による出力は積層痕が気になる

アルミ切削によるケースを最終目標にしているで、より完成形に近い見た目・雰囲気で確認したい(そのため積層痕×)

価格が安い

最後の価格が安いというのが大きくて、今回トップケースとボトムケースの2つの出力品を注文したのですが、それぞれ$6ちょとでした。逆に個人でも出力できるABSの方が割り高(容積をパンパンにした場合)となりますので、特に理由のない場合はレジンが第一選択肢になるのではないでしょうか。

レジンにもいくつか選択肢があり、それぞれ特性が違います。が、ここではまとめませんので興味のある方はJLCPCBのWEBサイトに行って確認してください。基本は白色レジンですが、黒レジンも選択できるのは嬉しい点です。説明文を読む限りケース用途ではそれぞれのレジンにそこまで差がない気がするので自分の予算と相談して決めても良いのかなと思います。

ケースの設計データがほぼ完成し、発注までもう少しというタイミングでレジン出力のオプションに新しく8111Xという素材が追加されました。フォローしているあんどろそねっとさんのツイートで気づく事ができました。

今JLCPCBを確認したら、白レジンに新しい素材追加されてない?🤔

— あんどろそねっと (@Sonetto_9999) September 16, 2022

なんかこっちの方が良さそうなんですけど、タイミング逃したかなぁ😭

8111X Resin

Good surface finish, fast manufacturing time, high dimensional stability, low shrinkage, excellent yellowing resistance, good temperature resistance.Not suitable for high temperature & strong sunlight environment. Heatproof: 59.1 ℃ Application: Prototype of enclosure verification, general assembly parts, functional parts.

説明文を読む限りケースを作るのにはなかなか良さそうだったので、物は試しと発注してみました。

到着後の感想や追加工など

写真をみて貰えばわかると思うのですが非常に高精度で3Dプリントされています。個人的には普通に販売されている射出成型のプラケースと出来栄えは

遜色なく驚きました。

積層痕もライトの下、近くで凝視してやっとわかるレベルです。逆にこの小さな積層痕がマットな質感を生み出しているのかとても良い感じです。

触った感じはさらっとしています。

当初、塗装をしようと考えていたのですが届いた実物を見て塗装の必要はないと判断してそのまま使っています。

厚みのある場所は歪みもなく、トップケース・ボトムケースの嵌合もバッチリでした。ただぱっと見でわからずとも多少の歪みは発生してしまうのでそれを考慮して設計データには余裕を持たせています。

ねじによってトップケースとボトムケースを固定しています。レジンにタップ(ネジ穴)を切ることもできるのですが、金属との摩耗には弱そうと判断して六角ナットを埋め込めるような形状を用意しました。ナットはパテで埋めてケースに固定しています。

ちなみにボトムケースの裏面は推奨される最低の厚み1.5mm+格子状の補強としています。これはなるべく印刷コストを抑えようとした結果ですが、さすがにこの薄さで広い面積なので少し波打ち歪んでいますが、裏面で見えないので気になりません。

逆に歪みが出て困るところは厚めにしたり補強を入れた方が良いでしょう。レジンは加工が簡単なので歪み防止の構造入れて、後から取り除くことも可能だと思います。

JLCPCBで発注できる3Dプリントがそれぞれどのように製造されているかはこの動画が参考になります。データ設計の際に頭の片隅に入れておく3Dプリンタの特性に合った設計ができて良いかと思います。

そして試作は続く

ちなみに、ケースとPCBを組み合わせて第一に抱いた感想が「ベゼル(フレーム)が太い…」でした。

試作の結果としては割と満足いっているのですが、そもそものケースデザインとして、ベゼル部が薄い方が好みだったということが届いてから発覚しました。毎日使うものなのでこの好みの違いは結構気になります。

ただ、太めベゼルのお陰でケースの剛性は上がっているように感じるのでその点は◎。

というわけで、この文章を書いている間にベゼルを薄く、全体的に一回りコンパクトにするべく改良型のPCBとケースを発注しました。ちなみに次のケースは金属素材(ステンレス)の3Dプリントです。

こちらも届き次第noteに記事をアップします。

この記事はinn ver1.0を使って書きました。

この記事が気に入ったらサポートをしてみませんか?