#091 内外製分析を効率的に行うためのフレームワーク

こんにちは。中小企業診断士の多田と申します。

前回の note でグッドスマイルカンパニーさんの事例をご紹介しましたが、今回は、その中に出てきた「内外製(ないがいせい)分析」について、どうやって進めたら良いかを解説したいと思います。

以下のフレームワークに従って分析することで、かなり頭の中をスッキリさせることができると思います。

そもそも内外製分析とは

前回紹介したように、商品の生産を自社で行う(内製)か、外部の協力会社に委託する(外製)かを決めることを「内外製分析」といいます。

最近は、工場でモノを製造するときだけではなく、例えば Web サイト構築などの作業を外注に投げるか検討したり、要素技術開発を自社で行うか外部から取り入れるかなどを決める際においても、重要なテーマになってきています。

PMBOK における内外製分析

プロマネのお仕事(本編8) - 調達マネジメント

https://note.com/yukio_tada/n/n31e60bfe095d

プロジェクトマネジメントの教科書「PMBOK」では、内外製分析(内外製決定)は、10の知識エリアの中の1つ「調達マネジメント」の計画プロセスの中で行うよう記載されています。

ただ、実際には、新規のプロジェクトでもない限り、これまでの仕事のやり方をひきつぐ形で、これまで社内でやっていた仕事はそのまま社内で、これまで外注さんに投げていた仕事はそのまま外注で、という決め方をすることが多いように思います。

手間をかけずに、いちばんリスクの少ない決定をしようとすると、どうしてもそうなってしまうのも仕方ないかと。

ただ、こういう仕事の仕方に慣れてしまうと、過去と同じようなプロジェクトを続ける場合には問題ないですが、いざ新しいプロジェクトを始めようとすると立ちゆかなくなってしまうことも多いです。

経験が無いのでどうしたらよいかわからなくなってしまいますね。

なぜ今内外製分析が注目されるのか

これまでと同じような商品・サービス開発を継続して行っていくだけであれば、特に分析などを行わず、これまでどおりの座組で仕事をするのが、いちばん手間も時間もかからずに仕事を進めることができます。

しかし、最近は、技術の移り変わりが激しく、次のプロジェクトから新しい技術や生産方法を取り入れないといけないケースが増えてきました。

また、人の入れ替わりも激しく、これまで外注さんにお願いしていた仕事がこれまでのように頼めなくなったり、仕事のレベルが下がってしまったりすることも多いです。

それでもまだ日本国内で仕事が完結している場合は安定したアウトプットのレベルが期待できますが、例えば中国の生産工場などで、突然品質管理の責任者が辞めてしまって生産ラインのトラブルが急増する、といった話はよく聞きます。

ということで、前回のグッスマさんの事例のように、戦略的に社外の技術を社内に取り入れていくような取り組みが、一層重要になってきています。

では、以下、この内外製分析を効率的に行うためのフレームワークについてみていきたいと思います。

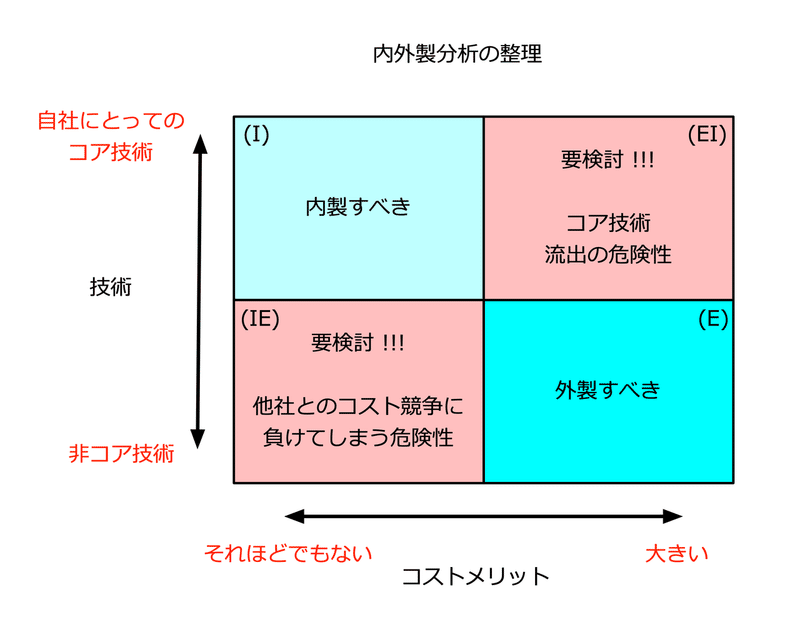

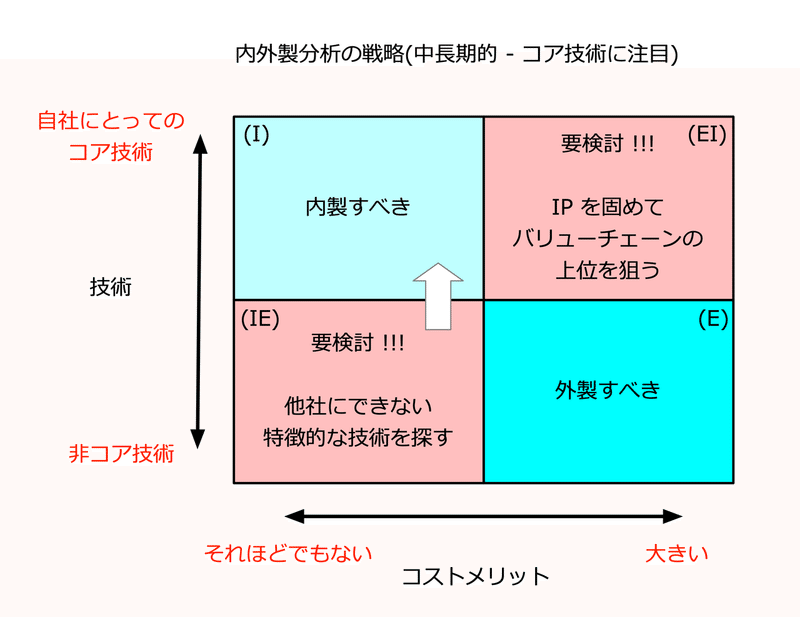

基本になるのは、対象となる作業を、(1)自社のコア技術かどうか (2)外注することでコストメリットがあるかどうか の2軸で分けていくことです。

観点1: 自社のコア技術かどうか

内外製分析を行う際に考慮する観点の1つが、外注化を検討している作業が「自社のコア技術かどうか」です。

その技術が他社には無く、自社の商品やサービスの差別化要素になる場合は、できるだけ内製化したいです。

内製化することで、外部への技術流出を避けるとともに、その技術を自社内で磨いて、さらに強い技術になるように育てることが可能になります。

観点2: コストメリットがあるかどうか

そして、もう1つの観点が、「その技術を外注することで、明確なコストメリットが得られるかどうか」です。

たとえ外注したとしても、あまりコストが下がらないようであれば、そもそも外注化するメリットがありません。

上記の2軸を表にしてみる

これら2つの観点を表にしたのが以下です。

縦軸が「コア技術かどうか」、横軸が「コストメリットがあるかどうか」。

内外製分析を行う場合、まず、その対象の作業が、この表のどこに当てはまるかを確認します。

左上(I)は、その技術が自社にとってのコア技術であり、外注化してもコストメリットが小さい場合。この場合は内製すれば良いです。

逆に、右下(E)は、その技術が自社にとってのコア技術でなく、外注化したときのコストメリットが大きい場合。この場合も検討の余地はなく、基本的に外注すべきです。

分析する際に悩むのは、その仕事が、右上の(EI)領域や、左下の(IE)領域に含まれる場合です。

右上の(EI)領域の場合、コスト面だけを考えると外注すべきですが、何も考えずに外注化してしまうと、技術流出の危険性があるともに、そのコア技術を自社で成長させることができず、将来の競争優位性を失ってしまうことになりかねません。

左下の(IE)領域の場合、競争力につながらない開発や製造を、自社内で高いコストをかけてやってしまっている可能性があります。

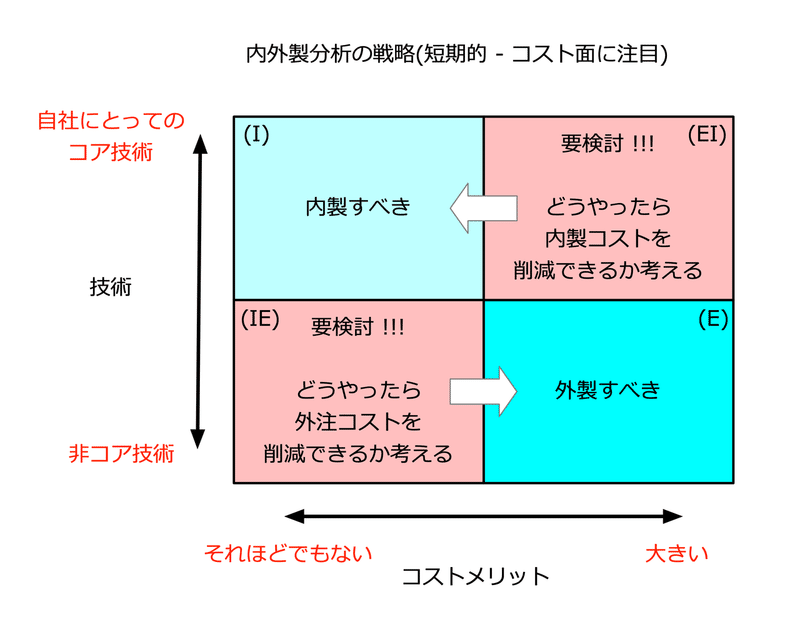

短期的な内外製分析の戦略 - コスト面に注目する

で、ここからが分析や戦略立案の話。

右上の(EI)領域や、左下の(IE)領域に入っている作業を、今後どのようにしていくかを検討していきます。

短期的には、まず、それら作業のコスト面に着目して戦略を立てるのがわかりやすいです。

右上の(EI)領域の作業の場合、その作業はできるだけ自社内で行って、自社の強みとして育てていく必要があります。

一方、その作業は社外に出すよりもコストがかかるわけですから、如何にその作業を自社内で行う際のコストを下げることができるかがポイントになります。

「内製コストの削減」が実行すべき課題となります。

左下の(IE)領域の場合、外注に出してもよい作業にも関わらず、よい外注先がみつからずに仕方なく社内で行っている状態になっている可能性が高いです。

「新しい外注先を探すなどして、よりコストを下げる」ことが課題になります。

中長期的な内外製分析の戦略 -コア技術に注目する

一方、中長期的には、コスト面だけでなく、自社の優位性を高めるコア技術をより増やしていく、という観点も必要になってきます。

この観点がないと、そのうち単なるコスト競争に巻き込まれてしまいます。

長く勝ち続けていくことが難しくなります。

左下の(IE)領域の場合、自社で行っている作業の中から、日々の工夫や改善活動、技術開発を通じて、他社にできない生産方法などのコア技術を見つけ、その作業を(I)領域に引き上げることが課題になります。

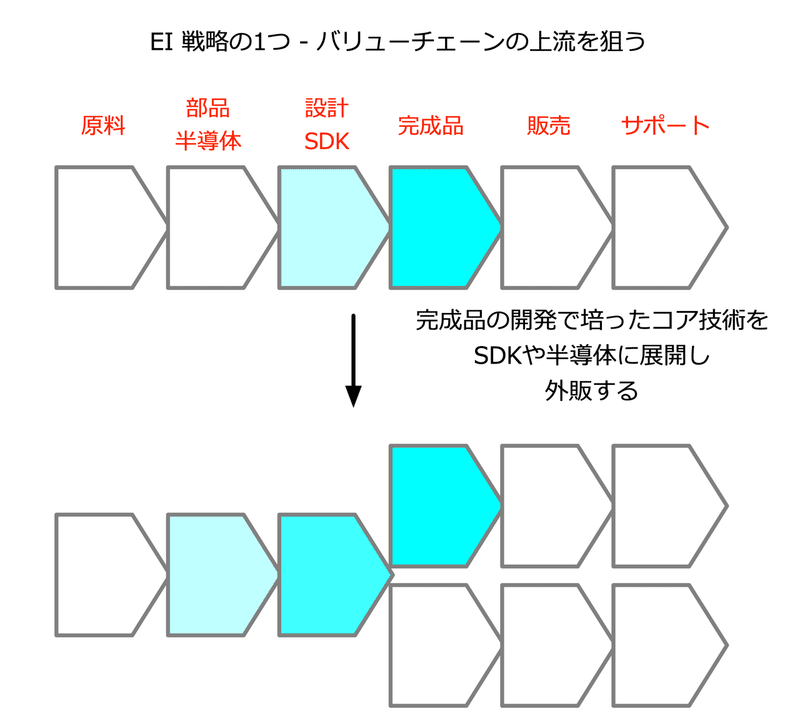

また、右上の(EI)領域の場合、自社のコア技術でありつつも、その技術は社外の協力会社に委託できる状態になっていると思われます。

こうした場合の1つの戦略として、そのコア技術を外販して、他社の製品にも供給する、というやり方があります。

上のバリューチェーンの図にある通り、これまで完成品の製造のみを行っていたメーカーが、そのプロセスの中で培った設計技術やソフトウェア開発環境(SDK)、さらにはその製品の中心となる半導体などの部品を他社に生産委託し、できた部品を自社だけではなく外部の別の会社にも使ってもらう、という戦略です。

(青色で塗られたところが、自社で行うプロセスになります。)

バリューチェーンを川上に向かって垂直統合する、という言い方をします。

まずやれること

このように、単に内外製分析といっても、考えるべきことは非常に多岐にわたります。

まずは、今行っているプロジェクトの作業一つ一つが上の平面のどこにマッピングされるか整理し、次のプロジェクトではどうしていくべきか考えてみると良いと思います。

まとめ。

(1) 商品の生産を自社で行う(内製)か、外部の協力会社に委託する(外製)かを決めることを「内外製分析」といいます。

最近は、工場でモノを製造するときだけではなく、例えばWebサイト構築などの作業や、要素技術開発においても内外製分析は重要なテーマです。

(2) 内外製分析を行う場合には、その作業が、「自社のコア技術かどうか」「外注することで明確なコストメリットがあるかどうか」と言う2軸の平面のどこに位置するのかを正しく把握することが重要です。

(3) 「コア技術ではあるが内製するとコストが高く付く」「コア技術でないのに外注してもコストが下がらない」ような作業の場合には、特に注意して今後の戦略を立てる必要があります。短期的にはコスト面に着目して、中長期的にはコア技術としての観点に着目して戦略を立てるのが良いです。

----------

(ここに書かれている内容はいずれも筆者の経験に基づくものではありますが、特定の会社・組織・個人を指しているものではありません。)

この記事が気に入ったらサポートをしてみませんか?