プログラミング教材製作から学ぶ。

小・中学校でプログラミング教育が必修化されているのをご存知ですか?

プログラミングって。。。難しそうって思いますがすでに使いこなしている子供たちがいたりします。

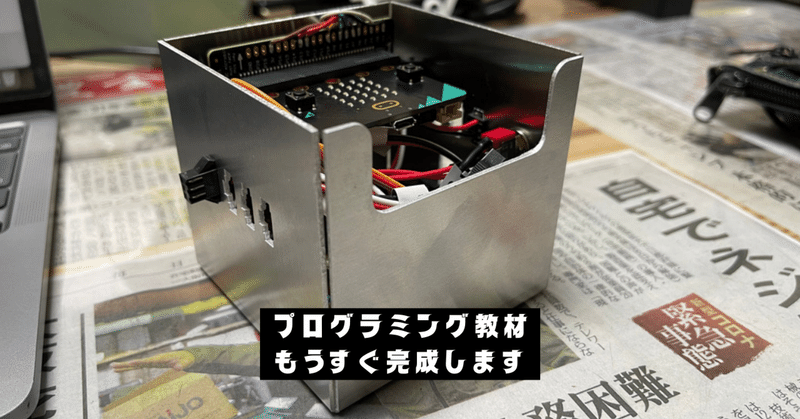

昨年、プログラミング教材の製作相談を受けて開発を進めていて、紆余曲折いろいろありましたがいよいよ完成に漕ぎ着けました。

わからないものって初めは難しいものだと頭の中で変換されてしまうものですがやってみたら「え?こんな感じ?面白いやん」ってなることも多いですよね。今日はプログラミング教材の製作をする中で学んだことをお話しします。

お客様からのご依頼のきっかけ。

「プログラミングの教材を作る話があるのですが対応可能ですか?」

初めはここからでした。町工場出身者としては筐体は製作することはできるけど基板やセンサーといった電子部品は全くわからない世界。

ですが、繋がりある会社さんでロボットラインを製造している会社もあったので相談してみるところからスタートしました。

無知ほど怖いものはない

ロボットラインの製造をしているメーカーさんは確かに電子部品を取り扱っているんだけれども、今回頂いたご依頼の電子部品とは種類が違いました。

電子部品と一言で言ってもいろんな分野があるのです。

が、知らない人はこれをひとまとめにしがち。。。。。

(私もまとめてしまいました💦)

「金型といってもいろんな種類があるんですよ」と金型を一括りにしていた人に自分が言ってたのを思い出しました。

知らんってある意味強いですよね。

電子部品の世界は広くて、設計から部品調達、基板製作などわからないことが盛りだくさん。協力メーカーさんのお力をお借りして製作を進めていきます。

電子部品は奥が深い・・・

金属部品や金型の図面はたくさん見てきましたが電子部品系の図面はみたことがありませんでした。分野が違えばやることも違うし、そもそもの言葉も違います。

回路図?配線図?基板?モジュール?ハーネス?コンバーター?アンペア?

わからん言葉だらけ。誰か通訳を!!!と言いたくなってました。

電圧、電流、そういえば小学校が中学校で勉強した記憶が・・・

そんなレベルでした。

試作開発はいきなりスムーズにものができるわけではなく、思った通りいかないことも出てきます。その度に改良してテストする、これを何度か繰り返すことになります。

私がいた金型の世界でも計算通りにものができるなんてことはありませんでしたが、電子部品の世界も全く同じでした。

電流値を測定したり、部品単体の実測をして原因を調べたり、設計通りにいかないときにはその原因を片っぱしから調べていく必要があります。

部品に依存するところがあるので部品が不良品だったらその時点でどうしようもないのですがそれも調べて確認しないといけません。

調べて知る

基板を作って試作したものの、要件を全てクリアできてない・・・

基板バージョンの試作品が要件をクリアできないという大問題が発生。

こうなったら原因が何なのかを調べるしかありません。

部品の仕様書を確認する

↓

実際の電流値が幾つなのか調べる

↓

部品の整合性を確認する

原因となりうることを全部洗い出して調査しました。初めはゾッとしましたがこの調べる作業のおかげで電子部品のことが理解できてきて、原理原則がわかってきました。

結果的に基板設計の段階で問題があったので全部見直すという答えになり、「納期行けんのか?!」と焦ることに。

そんな状態なのに「電子部品でこんなことできるんや!」がいろいろ見えてきて、「え?じゃぁこれってこういうことできるんじゃない?」がたくさん出てきました。(現場はそれどころじゃなかったですが💦)

それを技術者の皆さんに話すと「まずはこのプロジェクトやってからやで」って止められましたwww

(そりゃそうだろ( ̄▽ ̄))

話は戻って。

「問題をクリアしなければいけない」この課題があるからこそ調べるという行動になり、そこから新たに知識を得る。

どんなことでも何か課題がないと勉強しないですよね。超えなければいけない壁が出てくるから越えようとしてスキルが上がる。そういうことだと思います。

わずか2週間で基板設計から見直し

全部調べた結果、原点に立ち返り設計から見直すことに。

納期がすでに迫ってきている状態で残された時間はわずか2週間。

この期間できるのか・・・・・

と考えている暇もなく、「できるのか」ではなく「やらねばならない」だったので協力企業さんにご無理をお願いして進めていただきました。

大変な納期でしたが全力疾走して設計見直しをかけ、2週間で試作が完成。

こんな短納期でできる!?間に合わせて頂けたことに驚きと感動でした。

なぜなら、これまでにないスピードでのものづくりだったからです。

「これが中小企業の強みですわ」と言ってやり切ってくれた技術者さん。

これぞ日本のものづくり!このスピード感がたまりません。中小企業だからこそできる小回りの良さと対応力の強さ。そこには長年積み重ねてきた技術力があって、それがあるからできる技なんだと思いました。

1社だけの力ではない

今回のプロジェクトはものづくり+プログラミングというテーマがあり、電子部品だけではこのプロジェクトは完成しませんでした。ここには筐体が必要で、お客様の仕様に合わせて設計製作する必要があったんです。

基板ケースの仕様なども考慮した外観設計が必要で、これをまた短時間で仕上げてくれたのが試作板金加工屋さんとアルマイト処理メーカーさんです。

製作期間はわずか3日。

「本気出したらこんなもん」っていうけどすごいことです。

試作板金屋さんは板金だけではなく電子部品にも詳しい人で設計するときに全て考慮してくれていたのが早くできた要因でもあります。

板金設計だけだと電子部品との通訳が必要でした。設計者はありとあらゆる知識が必要といいますがほんとその通りです。

お客様はわがままです。

製作方法はさておき「世の中のためになるもの」を作りたいと考えるから。

それは「これまでにないもの」だから。

そして1日でも早く世の中に送り出したいと考えるから。

そんなお客様のわがままを叶えるのが設計者であり、技術者です。全部を聞き入れることができないこともありますがその時は相談。どうやったらその想い、目的を達成できるかを一緒になって作り上げるのがプロなんですよね。今回は協力企業さんの正確なものづくりとそのスピード感のおかげでお客様の想いを形にすることができました。

試作が完成したら終わりではない。これが始まり。

お客様の評価を受けて8月にロット生産が入ります。納期は8月末。

機能的な問題が全部クリアできたということであとは生産調整をかけるだけなのですが昨今の半導体事情により部品がめちゃくちゃに高いし、調達に時間がかかる・・・

必要なパーツは揃えましたが泣きそうな金額でした。

8月末までに50台ほど生産します。電子部品、筐体は協力メーカーさんで生産してもらうのですが、部品の調達、組み立て、ケーシング、発送は私たちのお仕事です。人数足りないのでヘルプを要請しないとな。。。

その前に組み立て用の治具作ったり前準備していかないと。。。

8月末に揃えて欲しい!というお客様の熱望にお応えできるように頑張ります。

この記事が気に入ったらサポートをしてみませんか?