AIスタートアップ1年生のぼくが検査装置を納品した話

こんにちは!アダコテックの井上です!

弊社では、製造業の検査・検品を自動化するための画像解析AIソフトウェアを提供しています。

今回は、AIソフトウェアスタートアップなアダコテックが、外観検査装置を製作してお客様の工場に納めた話をしたいと思います!

お客様は山梨県にある相川プレス工業様です。自動車部品等のユニットプレス加工、樹脂成形加工、および部品アセンブリを行っています。

第1話「案件開始の日」

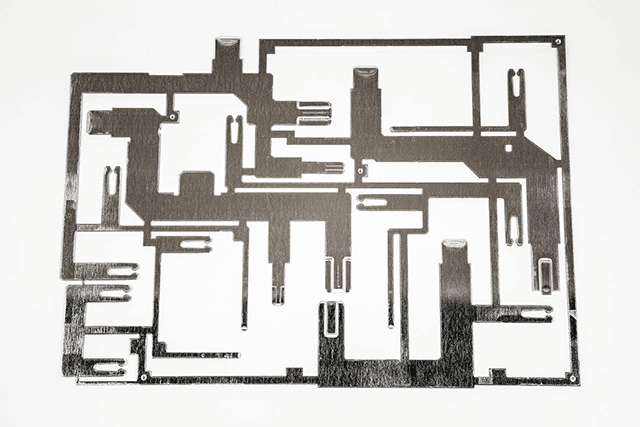

大企業からAIスタートアップに転職し4か月目という環境の変化や業務のスピード感にも慣れてきた頃に、CEO河邑から「このワーク、検査できそうですか?」と、平バスバーという金属製品を渡されました。

(以下、相川プレス工業様のHPから引用)

ワーク特徴は以下の通りです。

・形状は板状で、表面と裏面を検査する。

・大きさは200mm前後。

・対象品種は2種類以上あり、サイズが異なる。

・表面の反射率は金属であるがゆえに高い。

・欠陥はキズや打痕、変形といったもの。

ワークを受領したときにいつも最初に考えるのは「エリアセンサカメラ」「ラインセンサカメラ」どちらでヤルか、です。今回は後者のエリアセンサを選択しました。ラインセンサについては、以下で触れています!

エリアセンサを選ばなかった理由としては、以下の通りです。

・品種によりサイズが異なるため、照明系のサイズの最適化が難しい(品種ごとに照明を用意すると設備コストがアップする)

・反射率が高いため、照射角度や照度ムラによって、ワーク全体が一様な輝度となるような安定条件画像を取得するのが難しい。

・光軸とワーク位置の関係がずれると、輝度ムラや画角の影響を受けやすくなるため、設備側の位置決め精度が重要になってしまう。

品種がいくつかあり、なるべく1つの撮像照明系だけで全品種を検査できることが理想なので、ワークサイズ変化に弱いエリアセンサ構成(エリアセンサというよりはエリア用の照明系ですね)は用いず、ラインセンサを選択しました。

第2話「究極の選択」

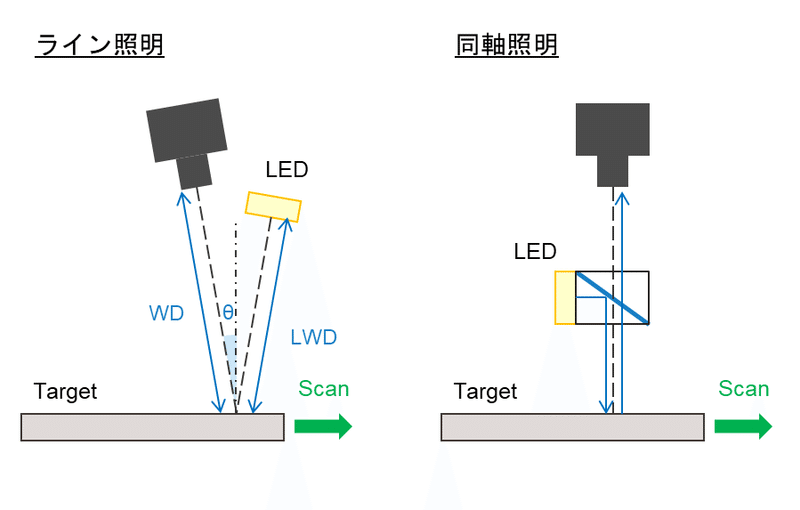

「ラインセンサでいくでぇー!」という気持ちが固まったところで、併せて照明系も考える必要がありました。欠陥部に輝度変化を生じさせて捕捉させるには、同軸照明か、ライン照明かという選択肢があります。

照射角度影響を確認したかったのでライン照明で方針を決めました。

・・・そこで、私は気づきました。(以下、茶番)

そういえばラインセンサカメラで実験する環境ないや!!

そうです。ラインセンサカメラと照明をしっかりと固定する治具もなく、そもそもでワークを搬送するためのステージもありません!!

ああ!ぼくの冒険はここで終わってしまうのか!!それともオフィスにある段ボールで実験設備を構築するしかないのか!!

少年よ!(もう30歳すぎてますが)落胆することなかれ!

照明を取り扱っている照明メーカさんは、テストルームという素敵な実験施設を有しており、照明だけではなく様々なカメラやレンズも取り扱っているのだ!ここで実験をしてお客様にレポートをするのだ!どや!!

(茶番終わり)

というわけで、案件はとん挫することなく、テストルームにて撮像照明系の構築を行うこととなりました。

第3話「意外な課題」

さっそく、照明メーカCCS(シーシーエス)さんにテストルームの依頼をしました。事前にMTGを実施し、お互いに対象品の理解を深めたり、実験の段取りを決めたりもしました。

前職時代からCCSさんの照明を使っていたのですが、実はテストルーム利用はこれが初めてでした。テストルーム到着するとそこには様々な照明機材がズラッと並んでいる夢空間でした。撮像照明条件を長く経験してきたぼくにとっては「ああ!こんなに照明機材がいっぱいあったら無限に組み合わせ実験ができてしまうよ!」という謎の興奮に襲われていました。最高。

そのまま実験エリアにいくと、そこにはワーク搬送が可能な実験機が設置されており、設備設計部隊出身のぼくにとっては「ああ!カメラと照明の位置調整できる機構ついてる!あそこにワーク設置するのかな!早く動いているところ見たい!」という謎の興奮に襲われていました。最高。

まずはラインセンサカメラ+ライン照明の構成で撮像してみたところ、一部領域の輝度が暗くなる画像が撮れました。

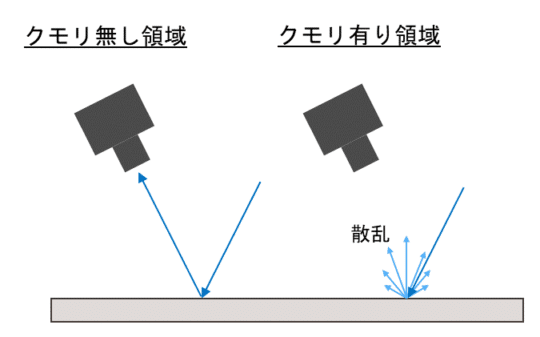

良品なのに何故・・・と思ってワークを観察すると、その領域には「クモリ」といわれる白いモヤモヤがありました。(表現力の欠如)

どうやらクモリ領域だけ反射率が悪く(散乱が起きやすい表面状態)、センサに届く光が弱くなり、画像上で暗くなってしまっていたようです。

これではアカン!ということで、CCSさんとアレコレ相談し、別日に再検討した系で実験を行いました。クモリ影響は抑制しつつ、欠陥はしっかりと捕捉できる光学系を構築した結果、安定した条件の画像を取得することができました!雰囲気的には、以下で記載した直接反射光と拡散光を良い感じでブレンドしたものですw

この結果を相川プレス工業様に報告し、高い評価を頂き、めでたく設備化プロジェクトがスタートしました!

ちなみに、同時期にCEO河邑は相川プレス工業様に訪問し、約1週間現場に入り込み外観検査工程を経験しており、その時の様子はBSテレビ東京様に取り上げていただきました!以下、Youtubeのリンクです。(16:30頃から)

第4話「設備メーカ登場」

弊社アダコテックは、画像解析AIスタートアップであるため、基本的にお客様に提供するのはAIソフトウェアとなります。AIソフトウェアだけをお客様に提供しても、ワークを検査するための機構、いわゆる検査設備が無いと、検査のしようがありません。ゆえに、本案件はアダコテックだけではなく、設備メーカさんの力もお借りしながら進めていきました!

相川プレス工業様は山梨県に拠点があるのですが、そこから車で約20~30分の長野県にある株式会社タクト様に設備開発の依頼をしました。

外観検査装置のハードウェア設計開発はタクト様、検査アプリケーション設計開発はアダコテックという分担で、約2か月間の設計開発フェーズへと入りました。

暫くはデータ解析を主としていたので、アプリケーション開発は久しぶりでした。ただ、さすがに両方ともやるのは負荷が大きすぎたので、データ解析は他のエンジニア社員やインターン生にお願いし、アプリケーション開発にどっしり集中しました。まじ感謝。

そんなこんなで、相川プレス様・タクト様・アダコテック3社によるデザインレビュー(設計内容に対して、機能や操作性などに問題が無いかを確認する場)を実施し、無事通過し、調達製造のフェーズへと入っていきました。

第5話「デバッグタイム」

季節はすっかり初夏。アダコテックエンジニアの井上は長野県にいた。

ついにやってきたデバッグタイム。

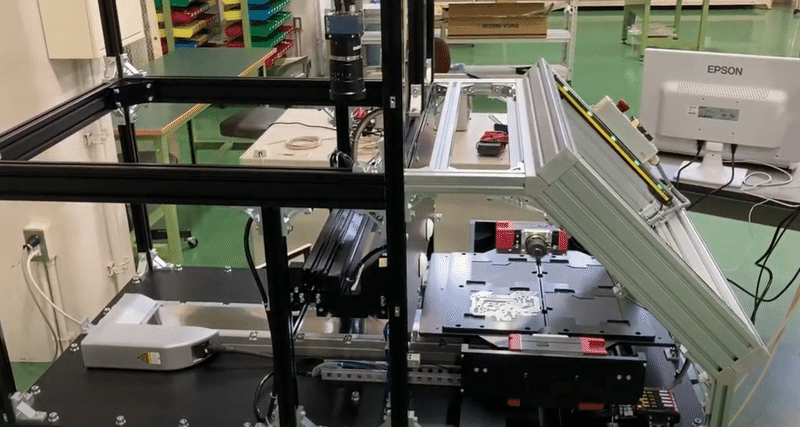

開発してきたアプリケーションが無事設備と連動するのか、作成した検査モデルがしっかりと欠陥検出できるのか、様々な不安を抱えながらも、彼はタクト様の工場の扉を開いた。そして、彼の目の前には──。

あ、もう最高。検査設備様よろしくおねがいします。最高です。

※テンション上がりすぎて、全体の写真を撮り忘れていた(涙)

さっそく検査設備のPCにアプリケーションをインストールし、動かしてみたところ・・・「よし!さっそく止まったぞ^^」

アプリ開発のブランクがあったことと、開発期間中は実機が無かったため(リモートワーク中であったこともあり)、設備側との通信部分にいくつかミスがあることが現地で判明しました(涙涙)

ま、これも設備デバッグの醍醐味ですよね!

そんな甘えたことは言ってる暇がなく、早急にバグ取りをし、約1週間かけてアプリケーションの最適化や、検査モデルの作成、統合テストを実施し、お客様工場へ納品できる形にしました。

アダコテックに入社してからは、オフィス(や自宅)でデータ解析をしていたため、久々に組立現場で設備デバッグをやる作業は本当新鮮で楽しかったです!プログラムを書いて、設備を動かして、一喜一憂するあの環境はエンジニアにとって最高の空間です!!

第6話「最終試験開始!」

タクト様工場でデバッグが完了し、ついに相川プレス工業様に納品する日がやってきました。装置を工場に設置して「はい、おわり!」ではなく、最後に検収作業を行います。外観検査設備の場合、主な検収条件として以下があります。

・不良品をすべて検出できること

・過検出率は〇パーセント以内であること

・タクトタイム〇〇秒以内であること

どれもお客様の生産において重要な項目なので、提示された条件をクリアできないと納品完了とはなりません。ゆえに、装置設置後から検収開始、そして検収中は緊張MAX状態です。こればかりは全く慣れなくて、前職時代でも、前日までに完璧に調整できたとしても、当日は心臓バクバクになってましたww

そして、検収が始まった──。

ワークの投入は、当日工場に訪問していたCEO河邑と営業高萩が行い、平静を装いながら見守る井上と、相川プレス工業の皆様。

見逃し1枚発生しました!!

!!( ; ロ )゚ ゚

ワークの一部が変形している不良品を見逃していました。ヒートマップ画像(欠陥部位に色がつく出力画像)を見てみるとたしかに反応していない・・・。

ここからは急いでパラメータのチューニング作業を行いました。

まずは、HLAC特徴量を計算する直前の画像を確認しました。すると、見逃している欠陥領域が正常領域と見た目の差が小さいことが判明・・・。これから、画像入力時に適用される前処理(画像処理フィルターをいくつか実行している)が見逃した変形欠陥に不適切だったということが即座に分かりました。

そこで、検出できている欠陥の状態は維持しつつも、見逃した欠陥が強調化されるようなフィルタを弊社ソフトウェア標準リストの中から選定し、組み込みました。(これまで画像処理の開発を経験してきたことがかなり役立っています)

その設定で再学習を実行。数分後にモデルが出力され、再度アプリケーションに組み込み検査を行いました。

──検出可能になりました!!

この瞬間、CEO河邑と井上は、スラムダンクの桜木と流川ばりにハイタッチをして喜びましたww

改めて全ワークの検収を実施し、無事条件クリアとなり、相川プレス工業様へ正式に納品となりました!!

上記で強調しているように、HLACの凄いところとして以下があります。

・出力結果に対する説明可能なロジック

・汎用PCのCPUで高速な学習が可能

ルールベースだと、アルゴリズムを再検討したり、多数のパラメータ再調整、プログラムのビルド作業をしないといけない等やることが多くあります。また、深層学習では、画像の追加やパラメータの調整を行ったうえで再学習を行いますが、数十分・数時間待たないとモデルが出力されません。

弊社が提供する画像解析AIでは、上記のように結果から原因をすぐに見つけて(今回は前処理後の画像を確認)、それを対策したパラメータで再学習すると、数分後にモデルが出力されるので、素早い対応が可能です!

これまでデータ解析をしている中であまり気にしてはいなかったのですが、いざ現場で今回のような場面に立たされると、HLAC技術の素晴らしさに感動を覚えました!!

外観検査自動化という、官能検査を機械に置き換えるのはなかなか難しく、導入時も試行錯誤作業は必須となります。が、弊社AIを用いることで、効率的にモデル性能向上作業を短時間で繰り返すことが可能となります!(一発で最強モデル導入が本当の理想ですけどねw)

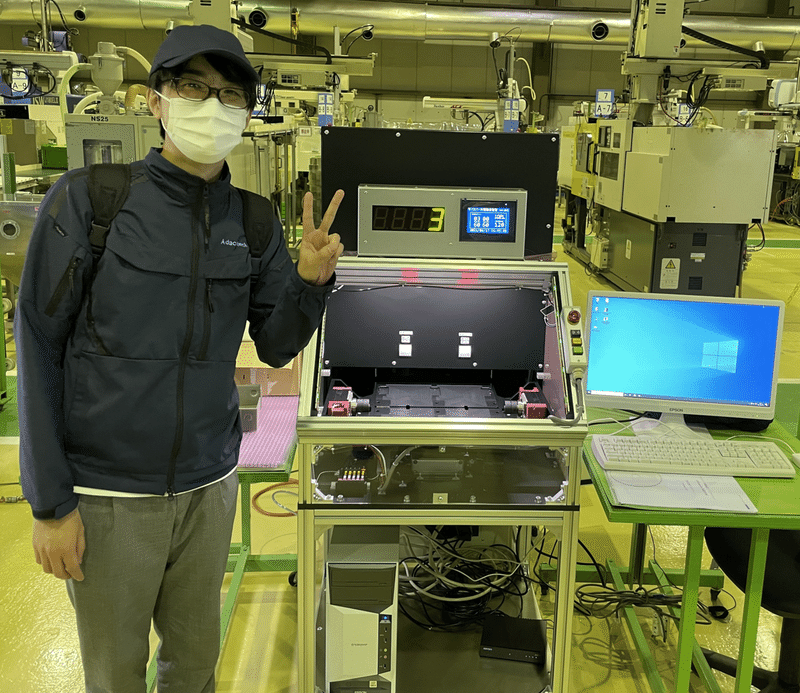

さいごに、納品した装置と安堵状態の井上のツーショット写真を貼り付けておきます。

第7話「これから」

相川プレス工業様に装置を納品した翌週が、アダコテックにジョインして丸1年となる日でした。1年目の最後は外観検査装置納品で納められるだなんて、この業界に挑戦し続ける身としては最高の思い出でした!

この案件で、自分自身プロジェクトの進め方が非効率な点が多く見られました。現在2年目で、複数の設備案件が進行しています。新たな開発メンバーも増え、プロジェクトリーダ(なんちゃって)という立場ですが、反省を活かし、しっかりと開発を進めていく所存です!

アダコテックに興味がわいた方は、ぜひ採用ピッチ資料をご覧ください!

ちなみに、各話のタイトルは某ハ〇ター×〇ンターから引用しています。気づいた人はいないと思う。

この記事が気に入ったらサポートをしてみませんか?