Makuake実行者工場見学:株式会社ミヨシさんにお邪魔してきました!

Makuakeには日々様々なプロジェクトが掲載され、多くの挑戦が始まっています。そして挑戦している方々を「実行者」と呼んでいます。なかでも、モノづくりをされている実行者の方は多く、これまでも3,000件以上(2019年12月末)ものプロダクトがMakuake上でお披露目されてきました。

マクアケでは、そんな実行者さんのモノづくりの現場に実際にお伺いし、見学させていただいたりお話を伺ったりするMakuake Open Factory Tourを実施しています。

今回は、株式会社ミヨシ様の工場に伺った際の様子をご紹介したいと思います!

株式会社ミヨシ

「捨てられないものづくり」「人の役に立つものづくり」を企業理念とし、プラスチック製品の試作や小ロット生産、アルミを用いた簡易・試作金型製作と小ロット成形を主軸に、部品加工や治具製作まで幅広い製作を手掛けられています。

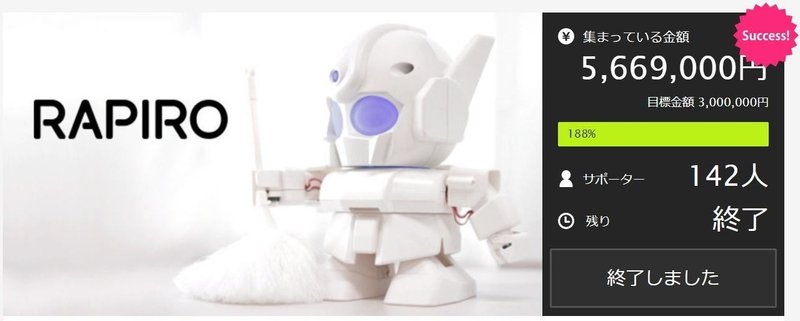

▲Makuakeを活用していただいた組み立て式のロボット工作キット「RAPIRO」の製造に関わっています。

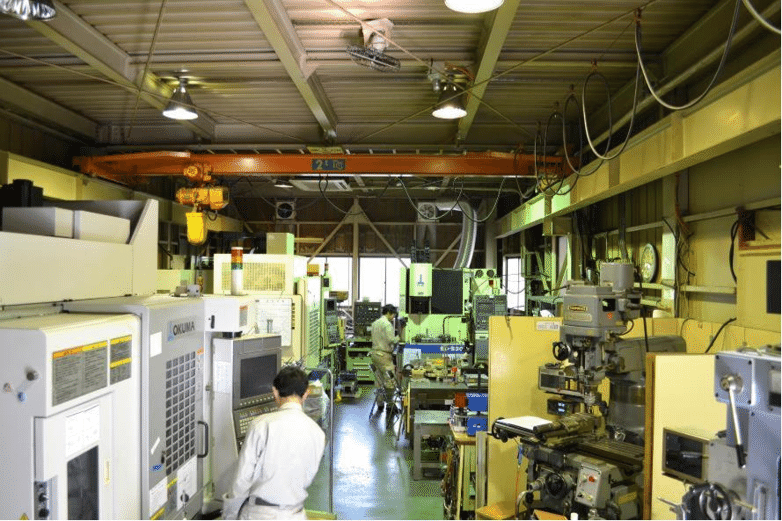

葛飾区にあるミヨシの工場では、プラスチック試作品製作をメインに、金属試作品製作、治工具製作 プラスチック射出成形金型製作、射出成形等が行なわれています。

▲オフィスの入り口にはRAPIROが飾られていました!

ミヨシ工場見学

まずは代表の杉山社長に、工場内をぐるっとご案内いただきました。ミヨシでは金型の設計・製作から、量産成形、仕上げ加工、品質保証まで一貫して行われており、金型製作と成形が同じ建屋内にあることで、形状や数量の変更にも柔軟・迅速に対応されています。

▲ワイヤー放電加工室

ワイヤー放電加工は直径0.25mmのワイヤー線で、電気を流しながら金属を溶かしてくりぬいていく機械です。金型製作の際に一番最初の工程になることが多く、加工精度が必要なため、部屋を区切って温度管理をしています。

加工精度は3ミクロン(3/1000mm)と高い精度で加工しています。

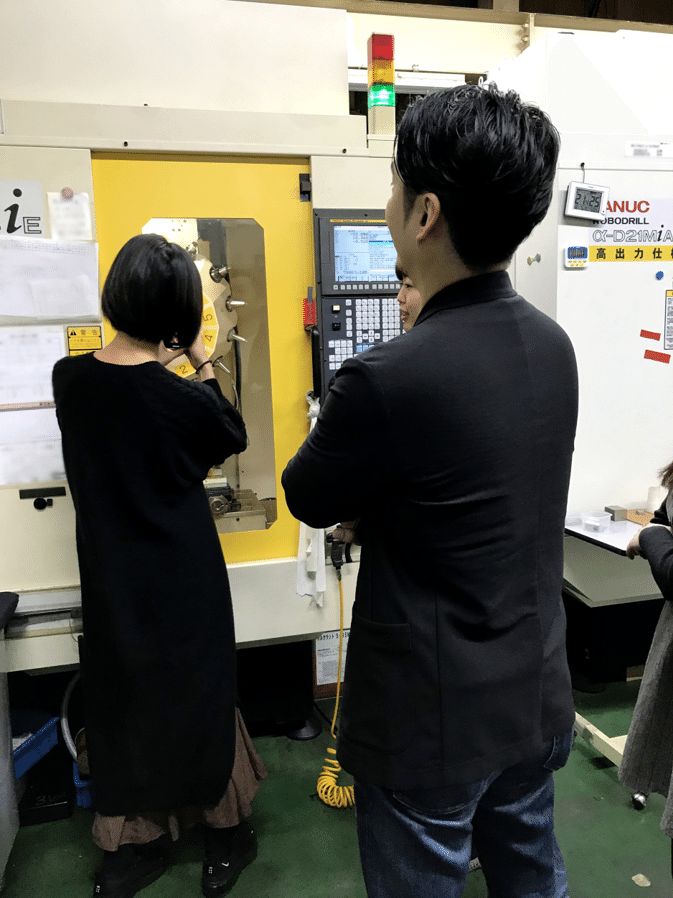

▲データから金型を切削加工するマシニングセンタ

金型の形状加工では、加工データを機械に読み込ませて加工する、マシニングセンタを使用して、金型の形状を削って掘り込んでいきます。直径1mm以下の刃物も使って細かい形状を加工しています。

▲金型保管室 ©株式会社ミヨシ

金型は保管にも場所を取ります。また保管方法や取扱いが悪いと破損する可能性があるため、管理も慎重に行う必要があるのだそうです。

▲フライス盤

手動でハンドルを回しながら、位置決めして切削加工をする機械。昔の金型屋ではフライス盤で金型部品を削ることが多かったそうです。今は加工機が自動化されてきていて使用頻度は減っているものの、仕上げ加工では今でも重宝しているそうです。

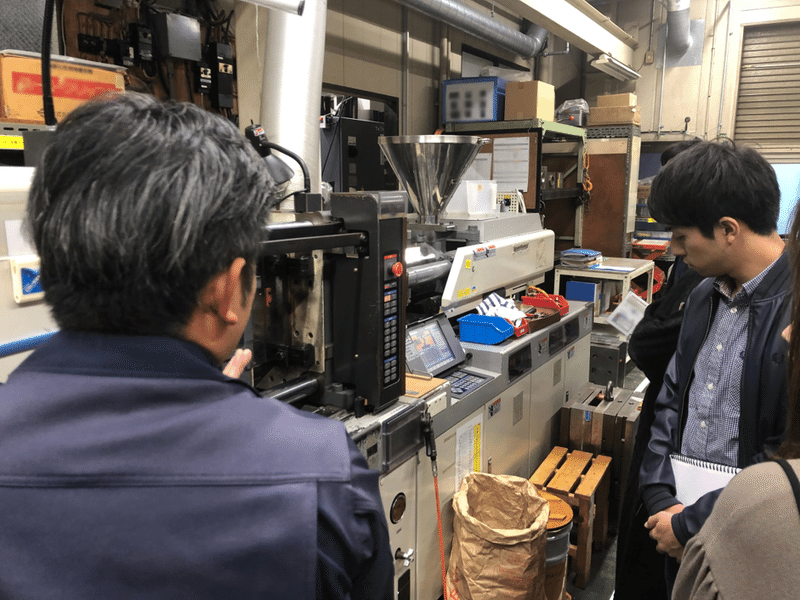

▲プラスチック製品を生産する射出成形機

射出成形機は、溶融したプラスチック材料を金型に充填する機械です。金型に材料を押し込む際の圧力が非常に強く、それに耐えうる構造にするために頑丈な造りになっています。

このほかにも仕上げ加工など一通りの製作フローをご案内いただき、事務所に戻りました。ここからは育成制度についてお話を伺いました。

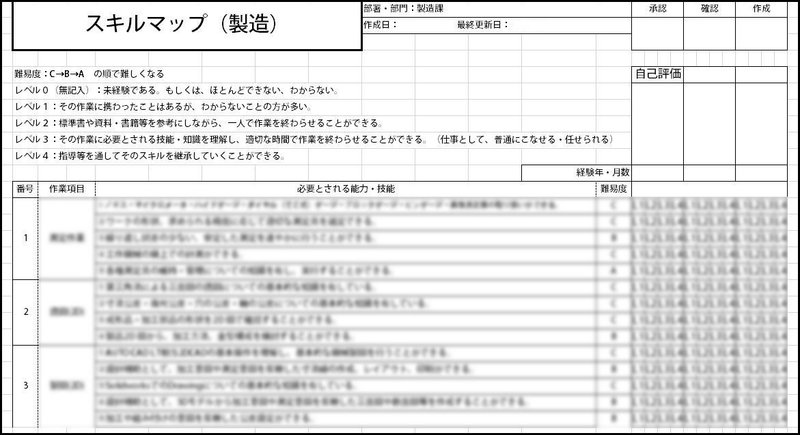

分からないことを見える化し、人を育てるスキルマップシート

ミヨシではスキルマップシートというツールを使い、人事育成に役立てているのだそうです。設計から成形まで、製造スキルがレベル分けされており、4か月に1度全従業員が自身で記入し、先輩が確認します。

「スキルマップシートは社員が提案、作成しました。何がわからないかがわからないと、コミュニケーションが取れず技術が向上しなくなってしまいます。何がわからないのかを見える化するために活用しています」と杉山社長。「ちなみに、評価制度には使っていません。評価制度にしてしまうと、背伸びをさせてしまうから。あくまで技術力を上げるためのツールです。」

また、ミヨシでは製造スキルだけではなく、ビジネスマナー、CADの知識、損益計算書の見方など事業に関する一通りの社員教育をされています。

「自分の仕事だけやっていればよい、というのではなく、みんなで会社のことを理解し、良くしていけたらと思っています。」

▲スキルマップシート

近所の金属加工工場の先輩方に助けられて今がある

スキルマップシートを使った技術の見える化を進めているのは、杉山社長ご自身が技術を身に着けるためにされた苦労を、従業員にはさせたくなかったからなのだそうです。

「僕が入社してすぐに技術を持っていた従業員が辞めてしまい、誰かに教わることもできず、ひたすら技術書を読み漁りました。でも本の通りにやっても巧くいかず、勘所がつかめないんです。そこで近所の金型屋に自分の作ったものを持って行き、見てもらいました。最初は褒められることはなく、悪いところを指摘されていましたが、どうすれば上手くできるかも教えてくれました。何度も作ったものを見てもらいに行っているうちに色んな方に道具を頂いたり、教えてもらったりして、今があります。諸先輩方には感謝しかないです。そしてそのその先輩たちからのスキルも含め、様々な技術を従業員同士で教え合うためにも、技術の見える化でスキルマップシートを活用しています。」

スキルマップシートは社員の方々で改良を重ねられており、年々精度が上がっているのだそうです。

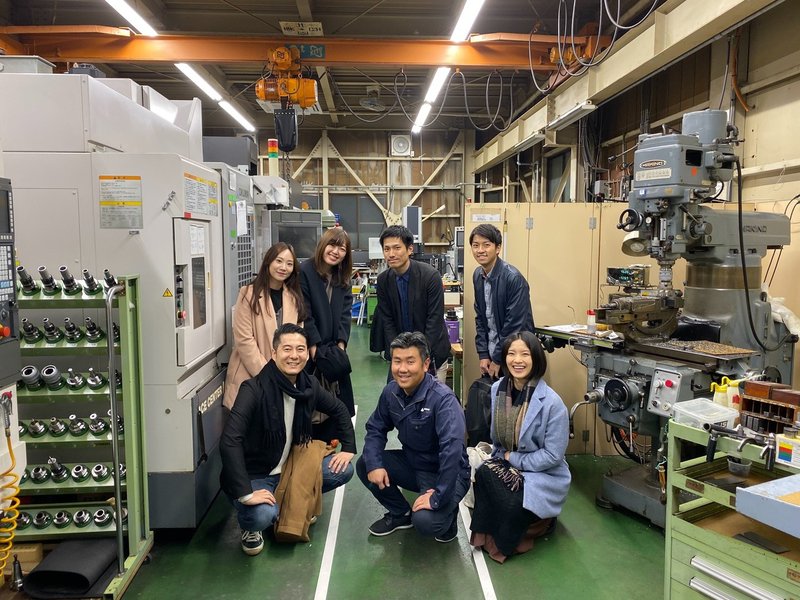

▲杉山社長、マクアケ代表中山とマクアケメンバーにて記念撮影

「色々な技術を習得しなくてはならない中で、どのスキルも高めていけたほうが良いのか、1個でも2個でも飛びぬけたスキルがあったほうがよいのかどちらでしょうか」という若手マクアケメンバーからの質問に、「とりあえず全てにおいてレベル1はクリアしておいて、そのあと得意な部分を尖らせていくのが良いのでは。1個がとびぬけると、関連した作業も伸びやすくなるから。」と、優しい口調で答えてくださった杉山社長。工場見学から人事育成まで、とても幅広いお話を伺わせていただきました。

この日のことを、杉山社長のブログにもご紹介いただきました。杉山社長、ありがとうございました。

今後もMakuake noteではMakuake Open Factory Tourの様子を掲載していきたいと思います。どうぞお楽しみに!