【自工程完結編2:自分の工程で仕事を完結させる】

本マガジンは「自工程完結編」です。

ご存じのようにこれまでトヨタは、トヨタ生産方式を展開し、世界で確固たる地位を築き、その生産方式自体米国でも研究され体系化されリーン生産方式としても名をはせています。そんなトヨタがさらに仕事の質を改善するため、10年以上にわたって取り組んでいる「自工程完結」について対話形式で解説していきます。自工程完結とは、「良い仕事しかできない(やり直しがない)、良いものしか作れない(作り直しがない)という条件は何かということを徹底的に科学的に実現しようとする」考え方です。

さて、今回は過去のマガジンで心理的安全性を学んだ、製造課長の正輝が再登場します。

ある時、課内の工程主任であるの流星(若手)が現場への仕事指示の仕方、仕事の進め方で苦労しているところを目にします。そこから自工程完結の指導を実施し、実際の導入に取り組んでいきます。

・・・・・・・・・・

◆間違えてはいけない、膨大な量の仕事

👱;おはようございます。昨日の件、報告させてもらってよいでしょうか?

👨;おお、どうだった?

👱;どうやら、検査証(品質レポート)の数字が間違ってしまったそうなのですうちの製品は、複数の工程から部材が集められて、最終的に組み立てが行われ出荷されます。そこで、最終工程の検査チームは、最終的な組み立ての品質と共に、前工程から送られてきた部材の品質をデータベースを使って確認します。

👨;そうだな。組み立ての質を確認しながらかつ部材のデータもチェックが必要ということか。それが1日に1000個出荷のレベルだ。大変な作業だ。それを毎日実施している。いやさせてしまっているということだな。間違えてはならない仕事が膨大な量があると。

👱;はい。そこで、どうやら仕様確認に関して誤記があったらしいんです。サイズ、色、強度を表す型式が正しく記入されていなかった。ラベルと伝票の型式番号が異なっていて先方が気づいたそうだんです。一体何を持ってきたんだという話に・・。昨日、代品をもって現地にいって、出荷したロットに関して中身と伝票情報をすべて確認して、対応してきました。しかし、同じこと先月も起こしてしまっていて・・。

👨;そうか、そうか、それは大変だったな。ありがとう。先月もか・・。ちなみにどちらのお客さんなの?

👱;note精機さんです。

👨;そうか。あそこの資材部長さんは昔お世話になったことがあるから私からも電話して、謝っておくよ。しかし、構造的な問題になっているようだな。改善の機会ととらえるべきだ。

👱;は、はい。。すみません。

👨;膨大な情報と格闘する仕事、しかもミスできない仕事だから、元々この業務の担当者は大きなストレスを受けているだろう。それも複数の前工程から自分たちに都合のよく作った、似たような検査情報から、間違えのないように確認および情報の置き換えをしないといけない。まず、問題が発生したプロセスを調査し、だれがどのように業務を行い、どのようなチェックが行われ、どこでミスが起きたのかを明確にしていこう。

👱;承知しました。でも、一生懸命やっていたのに、なんでこうなってしまうのだろう。こんな思いのまま仕事をするのはしんどいですね・・。

👨;ああ、これをきっかけにこの業務に「自工程完結」の考え方を取り入れて見直してみよう。

👱;ありがとうございます。

◆ストレスを感じている作業を洗い出す

👨;まず、現状把握だ。取り組みを進める際に、担当者がどんなところにストレスを感じているのか洗い出していく。トヨタでは、神経を使うような作業のことを「気遣い作業」と呼ぶそうだ。この仕事自体が不安というようなものだ。そういった、作業を個々人がそれぞれ仕事の工程ごとに書き出していくのが最初だ。

👱;はい。書き出すのはよいのですが、その後どうするのでしょうか?

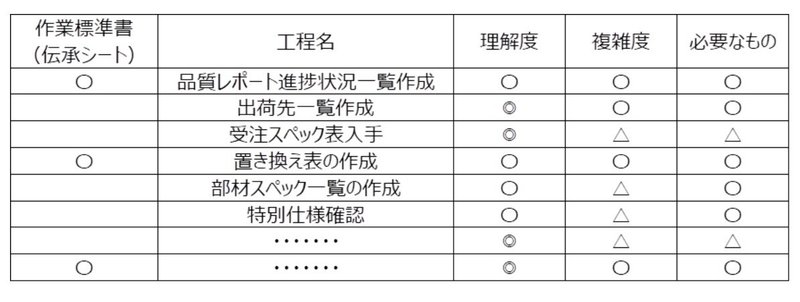

👨;下記の三点で評価する。

・目的理解度

・やりにくい作業や面倒な作業はないか

・工程ごとに必要なものは明確化(各手順を実施するために必要なものは明確か)

そして、これを洗い出した、プロセスごとに「◎;まったく問題なし」「〇;ほぼ問題なし」「△;ちょっと不安あり」の3つで評価していく。

👱;定性評価ではありますが、課題があるプロセスを「見える化」していったのですね。そうすると、業務プロセスのうち、「どこでやりにくい作業や面倒な作業があるのか」「工程ごとの必要なものが明確になっているか」がわかってきますね。ちょっと確認してみます。

◆やはり、やらなくていい作業は存在した

――――――数週間後――――――――

👱;皆に書いてもらいました。一部ですが、例えば下記です。

👨;なるほど。どんなことがわかった?

👱;品質レポートを作成するために、客先から依頼があった仕様情報を確認して、前工程から部材を受けいれているのですが、そこで担当者がどんな「気遣い作業」をしていたのかが明らかにわかりました。

👨;なるほど、なるほど。

👱;例えば、品質レポート作成のために、必要な営業担当者や製造責任者の名前が書かれていなかったり、客先仕様が変更されたときに、何を参照すればいいか書いてなかったりする場合があって、その場合担当者がすべて自分で確認していたのです。二度でもも多くあったようです。

👨;そこで、どうしたの?

👱;チーム内で相談して、必要な情報を明確化したうえで、前工程の部署に情報の必要を説明し、記載してもらうことにしました。当たり前のことなんですが、明確化はしていなかったのです。苦情のようなものを個別でいっても当然動かないですから、きちんとリーダー同士で取りまとめを行いました。聞いたら、各前工程側で名前を書くことや変更点を書くことは手間じゃなかったのですよね・・。

👨;まあ、あるあるだよね。あとさ、そう言えば、各前工程の性能データチェックも1000個の単位で行っていたんだよな?データチェックといっても、何か実際に測定するわけじゃなくて、記入された数字が基準を満たしているか目視確認するだけだって聞いたけど。当然前工程でもチェックしているわけで。

👱;はい。そうなんです。まさに話題にでました。ここは、担当者もいつも基準値を見て満たしていると確認するだけで、意味あるのか?という声も聞こえました。

👨;そうだろうな。

👱;調べてみると、実際にデータに間違えなんてなかったのです。そもそもなんで、この目視の照合が行われているかと調べてみると過去システムのバグが発生しデータに間違えがあったからだそうなんです。それで、目視での照合をやめたらどうなるかとチーム内で話して、各前工程にデータ作成方法を確認したらシステム改善が行われていて、過去のような不具合は発生しないということでした。ですので、このチェックを全数からサンプリングに変更しました。

👨;なるほど、いいじゃないか。

👱;それで、この活動からやはり、作業標準書が明確でないということに皆が気づき、作業標準書を伝承シートと呼ぶようになり、整備が開始されました。このシートを確認しながら作業し何か気づいたことはメモに残されるようになっていきています。

👨;おお、いいじゃないか。作業標準書自体の評価はどうしているんだい?

👱;チームで毎週、確認会を実施し、情報共有、対応検討の上、「作業標準書」を改定していくことになりました。

👨;なるほど、あとは継続力の勝負だな。やりきらなきゃいけない。

◆お互いの業務を知ることで前工程との信頼関係が生まれた

👱;いまポイントだと思っているのが、コツコツ、じっくり取り組んでいくことだと想いっています。先ほど話した作業標準書も始めたところですが、元々は担当者も知っていた。しかし、全体のつながりの中で作業の把握、つまり全体における役割というものを全然理解できていないことに気づいたんです。なので、その部分を落とし込んでいく作業も同時に行っていきたいと思ったので、ゆっくり作業しながら説明しながら進めていきたいと思います。

👨;あとさ、こういう活動していると、前工程との関係性がよくなって来ない?

👱;それあります。これでやりとりをしているとお互いの業務を知ることになるんですよね。実は後工程がどんな情報がほしかったのか、苦労がわかれば同じお客に向けて仕事をしているわけですから協力は早い。そして、担当者同士でなくきちんと工程のリーダー同士で協力関係を明確にしておく、何か変更したいことがあったらリーダーを通して承認をするという仕組みを整備しておくことが重要と思っています。

👨;まあ、日本のどの企業もそうだけど、後工程に悪いものを出さないという姿勢は持っているからね。

👱;今回の流れで、前後工程を理解・情報共有した上で定義した“自分の工程で仕事を完結させること“が自工程完結ということになるのですね。

👨;ああ、その通りだ。

👱;なるほど。進めていきます。でも、、

👨;でも?

👱;今回のように人間関係というか、コミュニケーションで大きな問題が解決してしまう場合はいいのですが、もっと技術的というか品質や生産において自工程完結がどう適応されてくるのか、そもそもばらつきがある生産の中で完全に自工程完結なんて難しい気が・・・。

👨;そうか。ちょうどいい事例が本に載っているから次回それを解説しよう。

👱;そうなのですか?よろしくお願いします。

・・・・・・・・・・・

今回は、比較的な簡単な例で自工程完結について解説しました。これまで自分の仕事はやれている完結していると考えていても後工程の要望を聞いてみると実はできていなかったり、、なんてことありますよね。仕事の意味づけとそれに対する完結という部分の重要性を解説しました。次回は、引き続き製造現場での自工程完結についてで、トヨタでの「水漏れ対策」の例を使ってさらに解説していきたいと思います。

下記の固定記事に、このnoteのコンセプト、これまでのマガジンについて説明しています。ご興味あればスキ・フォローいただければ嬉しいです。

番外編マガジンもあります。是非覗いてみてください💁♂️

#製造

#理論と実践

#ものづくり

#成長

#5S

#トヨタ生産方式

#ジャストインタイム

#自働化

#リーンプロダクション

#ザゴール

#制約理論

#ドラッガー

#ビジョナリーカンパニー

#アドラー

#コーチング

#情報リテラシー

#要件定義

#会計

#損益計算書

#決算書

#損益分岐点

#原価低減

#平準化

#両利きの経営

#両利きの組織

#心理的安全性

#グーグル

#システム

#発注側

#会社改造

#事業再生

#自工程完

この記事が気に入ったらサポートをしてみませんか?