MacBookのキースイッチで自作キーボードを作るために〜第3話

前回は全部交換用の基板などを購入してそのフットプリントを再現、各種いろんな大きさのキーの動作を確認できた。しかし安定動作には程遠く、その改善が急務。

フットプリントの改善

安定して動作するフットプリントを模索。

前回までは中央の二つのパッドを一回の押下で同時に導通させる方式をとっていたが、4隅のパッドには常に導通するようにした改善案を試してみる。

よく考えてみれば当たり前のことだが、一度に二つのネットに導通させるってのは安定性に欠ける。どちらかの接触が悪くなればそれだけで動作が不安定になってしまうから。

コピー部品のフットプリントの中央パッドの形状にこだわりすぎて安定性だとかに考えが及ばず、必死に寸法をコピーしただけだった。

これの試みは成功。やっぱり一つのネットにShrapnelを常に導通させる方式の方が安定して動作した。連打やホールドも十分実用できるぐらいの安定動作に。すっかり基板発注にも慣れてきたけど、いまだにマイコンとかやれていないのちょっと不安。

固定方法を考える

フットプリントの動作安定性を改善できたのは良いが、ガスケット部品の固定方法についての模索が必要。いかに楽に、頑丈に、しかし復旧性も担保するか。いわくつきの型番であるからメンテナンス性は確保したいところなのだ。

コピー品は両面テープとプラ足のホックで固定している。

それを真似れば良いだろうということで両面テープを探る。厚みが出ると接点の接触が悪くなりそうだからより薄く、強く張り付き、しかし貼り直しが効きそうな都合の良いテープが欲しい。

とりあえず使ったことのあるナイスタックの透明、厚みは0.08㍉

両面テープってのちょっと気が乗らないのよな。だってさ、全部のキーに細かい作業やらないといけないんでしょ。ピ゙ャッ〜

一つのキーに対して同じように切り出すのとかマジでだるい。

3dプリンターで切り出しの型を出力してそれに合わせてカッターで切り出してみたは良いが、作業は地獄。

カッターではうまく切り出せないし、細かすぎて、貼り付けるのも至難の業。1個なら練習すれば綺麗にできなくもないぐらいだろうけど、これを数十やるのはちょっとね。

そしてうまく切り出せたやつを貼ってみたは良いものの、コピー品のような両面テープの強度を出せなかった。プラ足をはんだごてで溶かしてホックのような形状を作ろうと試みたが強度不足だった。これは基板の厚みが関係しているのかも。本家基板はもっと薄い。0.8mm基板ではその厚みの分プラ足の飛び出す量が少ないから強度が出にくいのだろう。

結局こういうのをやるにはカッティングマシーンが必要だし、それがあったとしても位置調節など工夫が必要だし、第一かなり真似しづらくなってしまうので今回はパス。

最終的にはデータを配布して世界の誰もが真似できるようにしたい。正直お金を取るにはハックな道すぎる。薄いキーボードって言ってもロープロで十分って人が大半だろうし、スイッチの寿命なども考えると僕は責任を取れないし。なので自己責任で、もの好きな人がやれば良いぐらいプロジェクト。

いつまでも大きな企業は周りに合わせてタイプライターのデザインを踏襲し続けるので期待していない。世界一のプロダクトを作る企業の極薄な訴訟問題ものスイッチで自分の好きな配列のキーボードを作ろうぜ!!!

接着剤をガスケット裏面に点づけも試した。

これはかなりうまくいって、強度がちょうどよく復旧もしやすい。接着剤は「ボンドウルトラ多用途SU」で、硬化に時間がかかるが、硬化後もゴムのような感じで除去可能なのが復旧性が高くて良かった。

しかし作業性が悪い。ヒンジをちゃんと固定しても、接着剤がついた状態で、一発でプラ足の穴に入れるのは至難の業。大きくずれれば接点に接着剤が被さって、動作不良を起こしかねない。全てのキーでやるにも神経がすり減るし、何よりもっといい方法がある気がした。

理想とする接着剤のタイプはわかってきた。

UVレジンほどのサラサラな粘性だと隙間に広がってしまうからある程度粘性があって、ゴムタイプの接着剤の方が除去がしやすい。

接着剤以外の手法も模索してみる。

そもそもこのキースイッチはアメリカで訴訟問題になったいわく付きの型番だが、結局は接点が汚れたりして動作不良を起こしているらしい。安定した動作を長期間してもらうには固定方法がかなり重要なはず。

両面テープをカッターで切り出すのはうまくいかなかったが、スプレー糊ならどうだろうということで77。マスキングテンプレートをFDMで出力して基板に重ねて吹きかけて固定できないか試す。これは強度的目的というよりはゴミ対策の意図が多め。ガスケット裏面と基板の隙間をスプレー糊で蓋しつつ、あわよくば強度の足しになればという考え。

ビルドプレート(画像で言う裏)側を基板に当てる。

55:はがせるやつ

77:ゴーゴーより強いやつ

まぁそううまくはいかないわなぁ〜

オレンジの部分が77だけど他の部分に位置固定用の55がベッタリと移ってしまった。PCBのツルツルした表面に付着しやすいのだろう。

仮止めの55が接点を犯しちゃってるのは良くない。端っこにだけ吹くとか工夫が必要です。

そして、肝心の77の具合はというと全く使い物にならなかった。所詮この程度の面積でスプレー糊の粘着力は発揮されないみたいです。99もこの面積ではあまり変わらないだろうな〜

ゴミ対策には気休め程度にはなるかもという感触。基板とマスキングシートの仮止め方法を55以外や、55を吹き付ける位置の工夫さえすれば使えなくはさなそう。

強度的には進展がないのでやっぱり接着剤をどうやって楽に塗るかを考えなくてはいけない。

ガスケット側、基板側に塗布してヒンジと一緒に貼り付ける方法では位置合わせの際に手作業によるブレで接点を接着剤が覆ってしまう可能性があるから、ガスケット・ヒンジを基板に仮止めした状態で裏側から接着剤を塗布する方法を考えた。

こんな感じに開口部を増やしてガスケット・ヒンジを固定した状態で裏側から接着剤を塗布する。これなら接着剤が染み広がらない限り接点を犯さないで済む。安定性、そして作業性も良い方法。

欠点としてはスリット(開口)の数が増えたので発注に追加料金がかかること。上の基板では15ドルの追加料金を迫られた。いやぁ〜ちょっと高いなぁ〜。

この基板は使い捨てだし流石に合計20ドルの出費には見合わないと感じた。これが本番の基板ならしょうがないかとも思えるが、テストだからそこまでお金をかけたくない。

スリット(≦φ5mm円以外)の数が50以上、スリットが基板面積の2/3以上、いずれかに抵触すると追加料金がかかるらしい。(でも前回の基板はスリットの数50を軽く超えてるんだが…?)

そろそろファームウェアあたりも触っておきたいのでマイコンをブレッドボードのようにしつつ、LEDなども試せるテスト基板にスイッチを数個載せる形にした。マイコンは端子をどれぐらい飛び出せるのかも見てみたい。

今作りたいキーボードは1u以外採用しなくてもいいので1uの裏側開口部を少しバリエーション豊かにテストできる基板。

届いたら作業がしやすくて、強度が出る開口の形と接着剤を模索していく。

LEDもキースイッチも空中配線でマイコンと繋げばハード的には一応キーボードとして動作しうる形になるはず。ファームウェアの練習も兼ねてやってみようと思う。

ハンダつけできるか不安だな。

中国から割安で買ったLEDが届いて、こんな小さい部品がどんなふうに光るのか実際に見てみたい。スイッチを乗せた基板をどの位置に重ねたら、いい光り方をするのかテストしてみたい。

そういえばちょっとVlogをやってみました。動画編集の練習です。

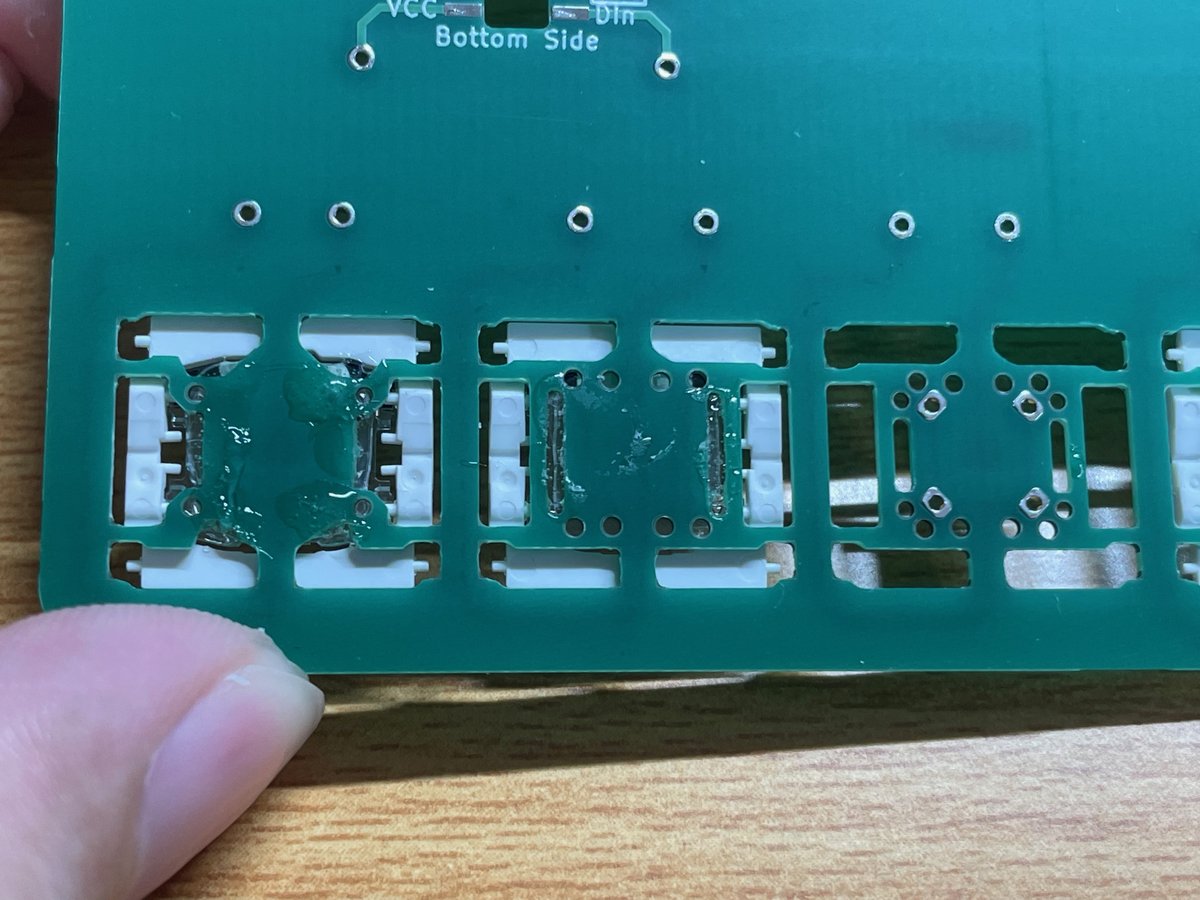

基板が届いたので接着剤を裏から塗布してみる。

使用したのはダイソーに売ってた瞬間接着剤。ゼリー状で隙間に広がりにくいらしい。ゼリー状で作業もしやすい。強度はかなり十分。そりゃもうガッチガチ。しかし〜…

周りが白っぽくなっていてこれで接点が犯されていそう。実際そのせいかはわかりませんが、固定した4個中2つは動作不良。一つは全く反応しないのと、もう一つは反応しない時が多々ある感じ。

開口の形は作業性に影響がある程度だと思っていて、このぐらいの小さい変化で接着剤の広がり方に差が出るとは思えない。うまくいった二つの形状でも数をこなせば動作不良が出ることは想像に難くない。ゼリー状は不適っぽい、というか瞬間接着剤がこの部品を止めるのには向いていない。

動作不良が起きた場合の復旧性が皆無なのが最悪。そもそも訴訟問題ものだし、基板パッドと金属板の点でしか導通していないので仕組み的には不安定。メンテナンス性は確保しておきたい。

あと、スルーホールでガスケットの金属板にはんだ付けをしてみたが、微妙だった。(穴に予備はんだ→部品固定→裏から熱を加えた)

金属板の遊びが一切なくなってタクタイル感が全くなくなった。これはこれでサイレントスイッチとしては需要があるかもしれないし、電気回路的には半分(押下した時の接点は依然点)信頼性を置ける仕組みになってはいる。押し心地は重いリニアスイッチみたいな感じ。動作は問題なかった。

復旧性を考えるとやっぱりウルトラ多用途SUに戻ってくる。作業性はかなり悪いが、硬化後もぐりぐりやれば除去可能。こういうゴム系の接着剤がベターだというのが現在の結論。他に何かありますかね。

左から2番目のやつで十分な強度が出て、作業も二つの開口で済むのでこれで良さそう。ぐりぐりやれば剥がせます。開口の形、接着方法がやっと決まりました。

そして余ってたMicro USBのProMicroにファームウェアを書き込んでみて一応はキーボードとしてキーコードを送信できる形に。

一番わかりやすい進捗!!!

見た目は絶対面白くなるなぁ〜これを全部のキーにやって、ゲーミングキーボード風にやるのが一番面白いよね。Apple製品のスイッチとキーキャップを使っているのに、Appleが絶対に作らない光り方してる〜!

LEDはのせる面積がないので別基板にする予定です。その配置を色々試していたのですが、候補は2箇所。

右(左でも同じ)接着剤用の開口だと光量は大体最大。肉眼ではほとんどわかりませんが、少し光り方が偏ります。

下中央は少し光量が落ちるけど左右の光量の差は出ない。上下はかなり出る。

一つのキーに対して2つはやりすぎだし。2つのキーのちょうど真ん中に置いて左右から照すのは少し光量が落ちるし。

中央にピンバイスで穴を開けても、ガスケットが邪魔して思ったようには光りませんでした。反射でどうにかなるんじゃないかとか思ってたんだけどね〜。

左右どちらかに寄せるのが最有力でしょうか。

そもそもキーを裏から照らす以外の方式もあるのかも。光を通すケース側を照らすとか、半透明のアクリル板を挟んで光を拡散させて光量の差をなくすだとか。

色々考えてみましたが、余計な部品が増えるのも嫌だし、とりあえずは左右どちらかに寄せる形にしようと思います。QMKファームウェアはなんとなくでできたので良くわかってないです。ひかり方のアニメーションとかもつけたいですね。

という感じです。やっとキーボードを作ってる感じになってきました。

次回はType-C版のマイコンを購入して、ようやく初号機の設計です。部品をモデリングして、それを並べて設計をしていきます。筐体の大枠を決めて、それに合うように基板の外形を設計・・・という感じでしょうか。

がんばりま〜す。